¡¡¡ POR FIN !!! He terminado el teclado. Hoy os traigo el último post de la restauración. Es un poco largo, pero ya es el final del camino

Empezaremos por la rotulación.

Este, sin duda, ha sido el aspecto más complicado de toda la restauración. He estado a punto de tirar la toalla en más de una ocasión por culpa de este asunto. Estuve pensando en la diferentes formas que había para poder hacerlo y, por fin me decanté por un tipo de papel transfer que es complicadísimo de utilizar (aunque parece muy fácil). Pero empecemos por el principio.

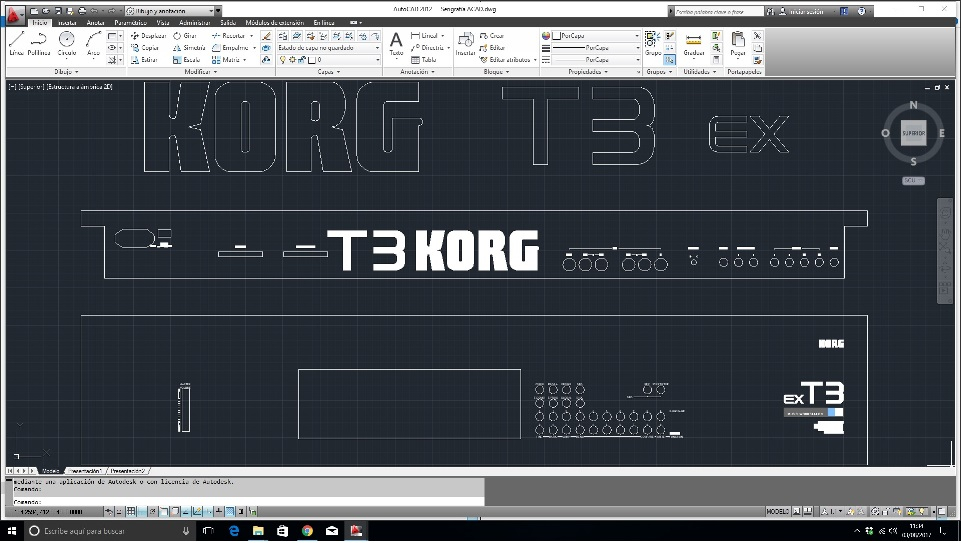

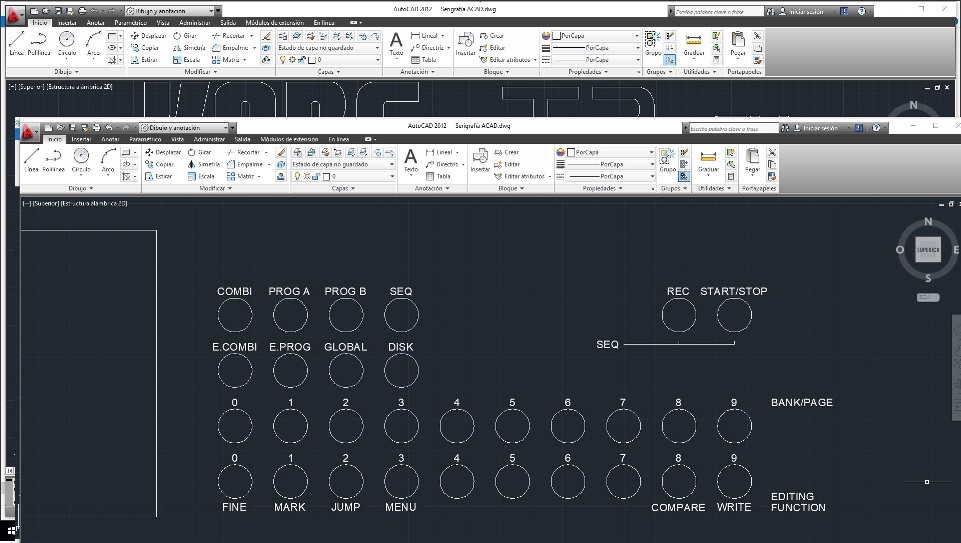

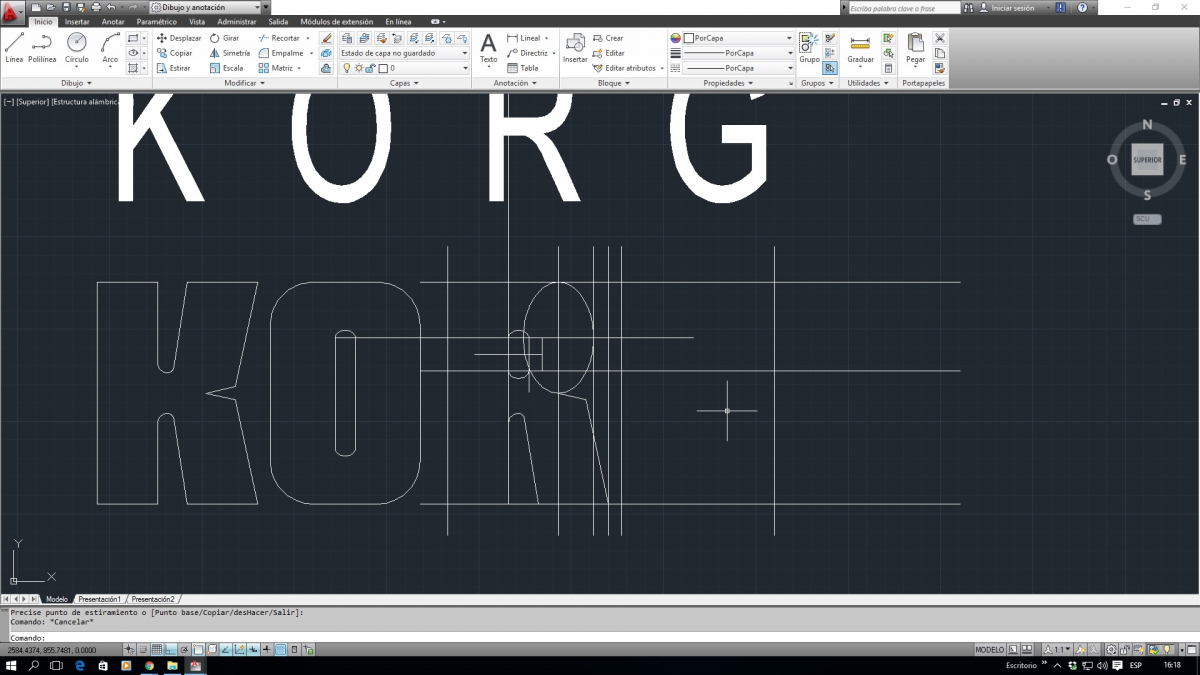

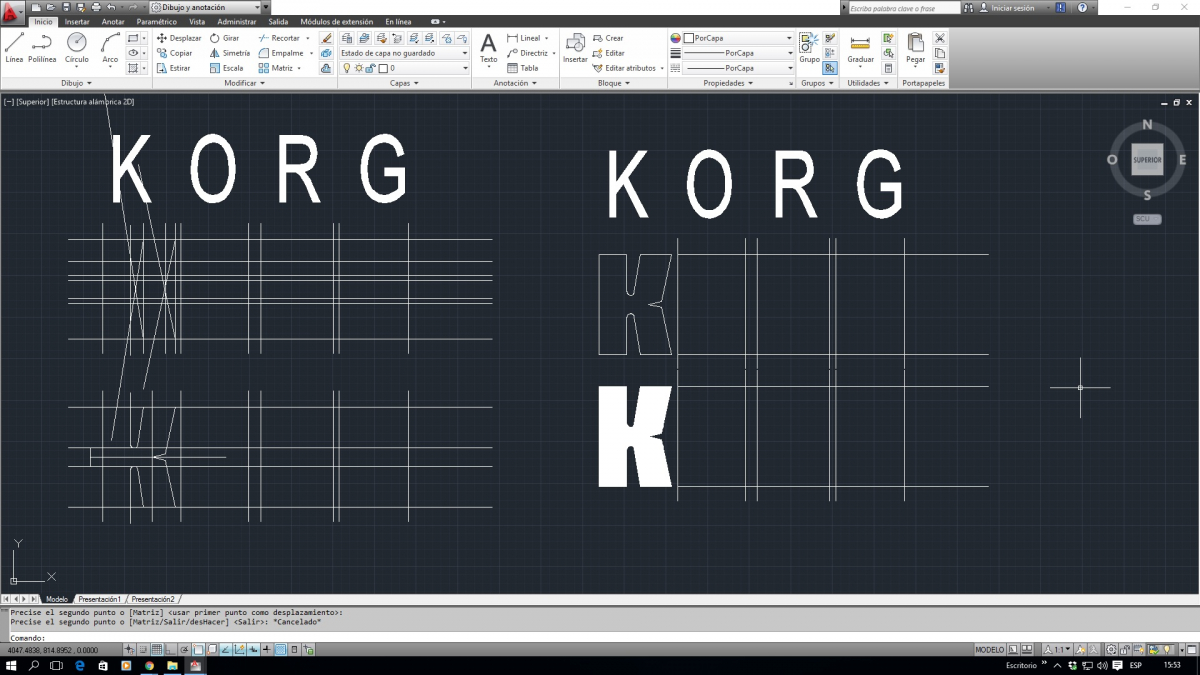

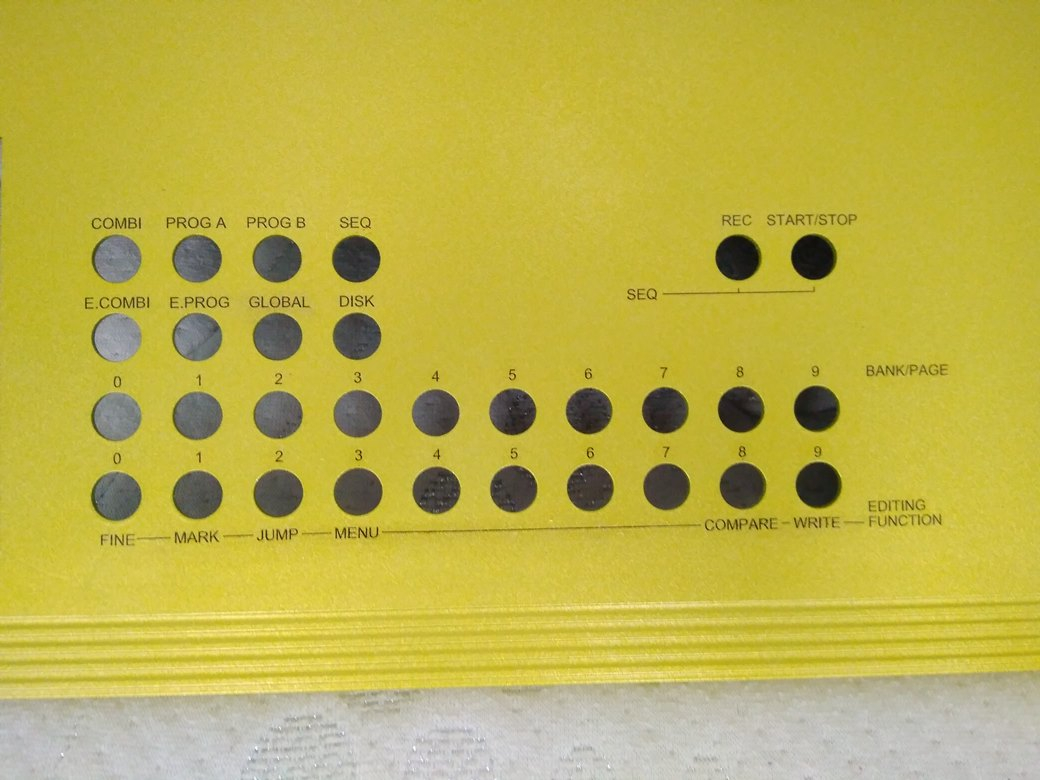

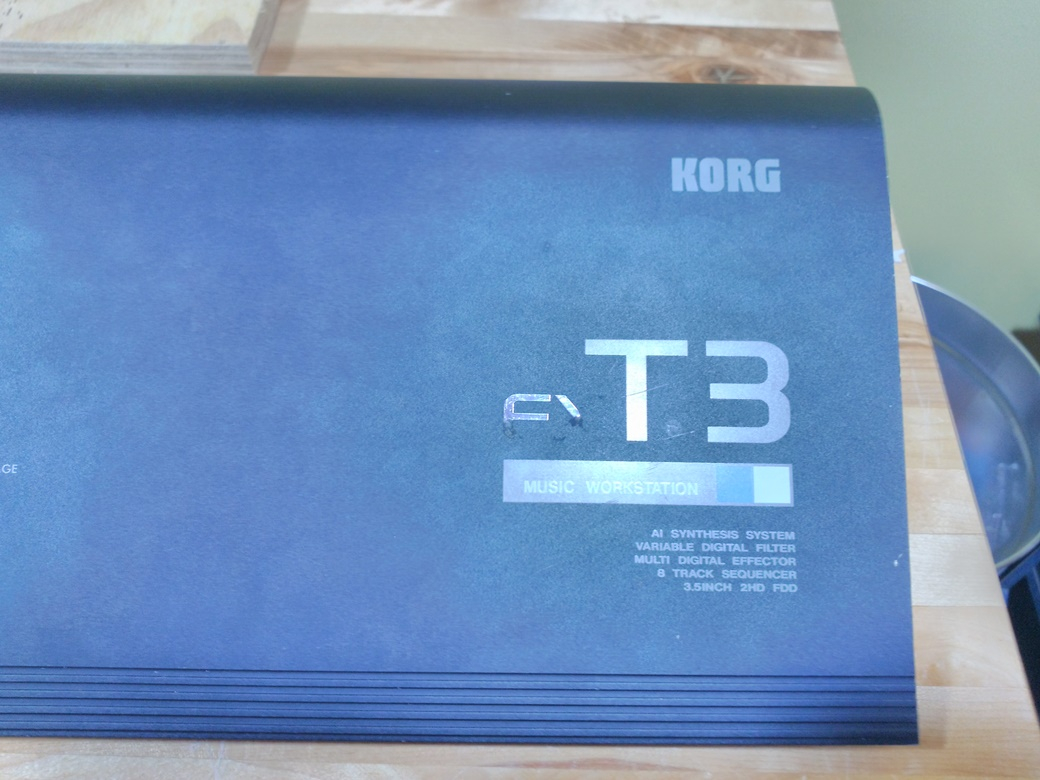

Lo primero que había que hacer era tener el diseño del teclado en digital. Por eso, me puse frente a Autocad y, regla en mano, comencé a medir la posición, tamaño y forma de cada detalle del teclado.

Era fundamental ser muy preciso para imprimir luego las letras transfer a escala 1/1 y que todo quedase en su sitio:

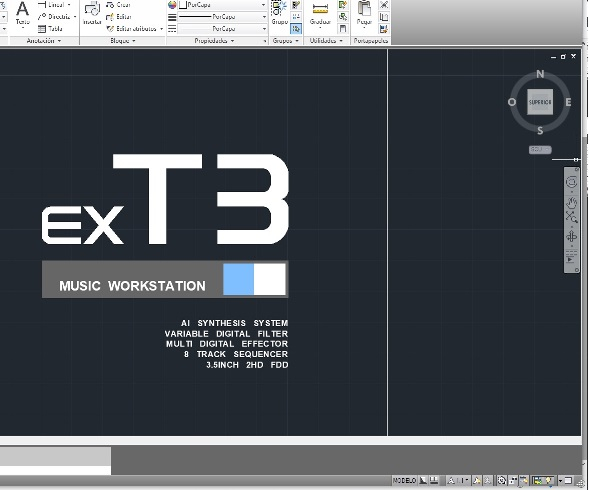

No encontré por ningún sitio las letras de KORG ni el logo exT3 en formato adecuado para luego imprimirlos al tamaño exacto por lo que tuve que hacerlos a mano, midiendo la posición de puntos de referencia y tirando de lo que me acordaba de dibujo geométrico:

Lo bueno de tener los logos en formato Autocad es que luego puedes usarlos para cualquier otro proyecto.

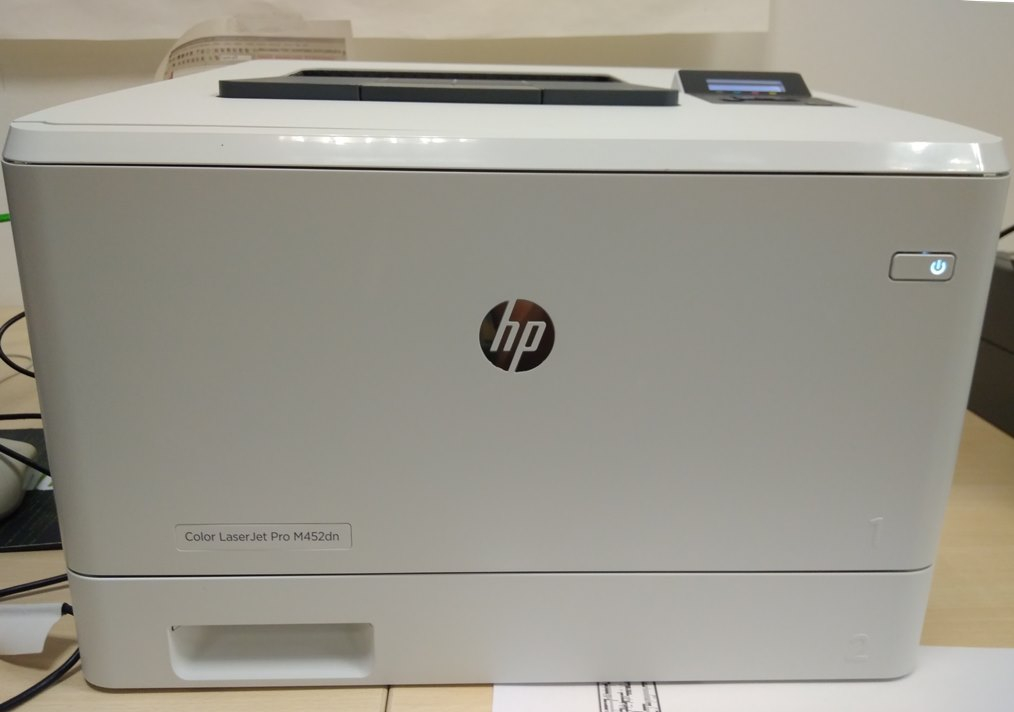

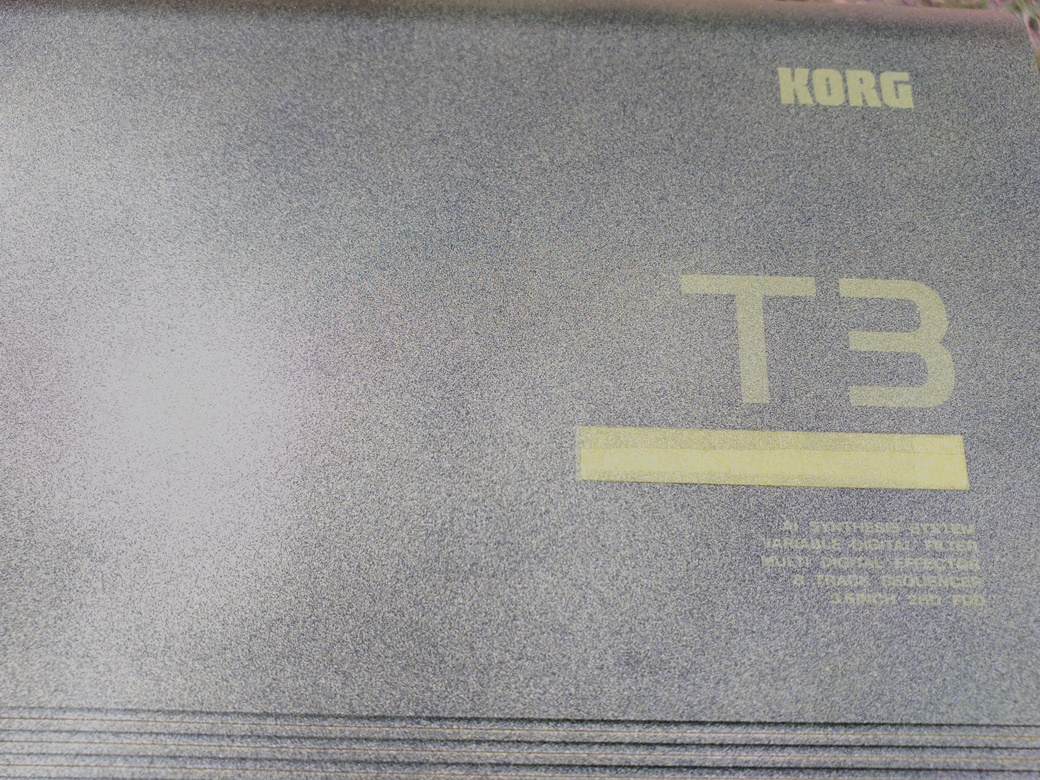

Una vez tuve todo el teclado mapeado era el momento de imprimir en el papel transfer. Voy a intentar no enrollarme mucho con este tema porque podría estar horas escribiendo sobre él. Os diré que este papel en concreto es para ser usado con impresoras láser pero NO todas estas impresoras dan buen resultado. Yo hice pruebas también con fotocopiadoras, impresoras de inyección de tinta y plotters de inyección. Sólo me dio un resultado medianamente aceptable una impresora láser monocroma que había en mi curro. Os pongo una PEQUEÑA muestra de las pruebas que hice:

Ahí sólo hay una muestra de todo lo que imprimí haciendo pruebas para conseguir algo medio aceptable. El tóner de fotocopia no sacaba calidad de imagen. La tinta de inyección se emborronaba y luego no adhería a la superficie a rotular (las letras se emborronaban), la láser no imprimía bien los trazos gruesos (logos de KORG). Total, un desastre. Al final decidí imprimir con impresora láser las letras de trazo fino, hacer en vinilo adhesivo los logos y en vinilo inkjet el “cartelito” gris de “Music Workstation”

A última hora, llegó a mi trabajo una impresora láser a color. La probé y….. WOW Sacaba una calidad impresionante. El modelo es este:

Con una buena calidad de imagen impresa sólo estaba solucionado el 50% de problema. La otra mitad es el proceso de transferir las letras al teclado. Si seguís las instrucciones del fabricante del papel, ya os digo yo que no vais a conseguir un buen resultado. Os voy a explicar cómo lo hice yo y, si alguien tiene interés, que me pregunte por los problemas que surgen. No os quiero aburrir con ellos. Solo os digo que casi me quedo sin hojas de papel transfer de tantas pruebas que hice. Venga, al lío:

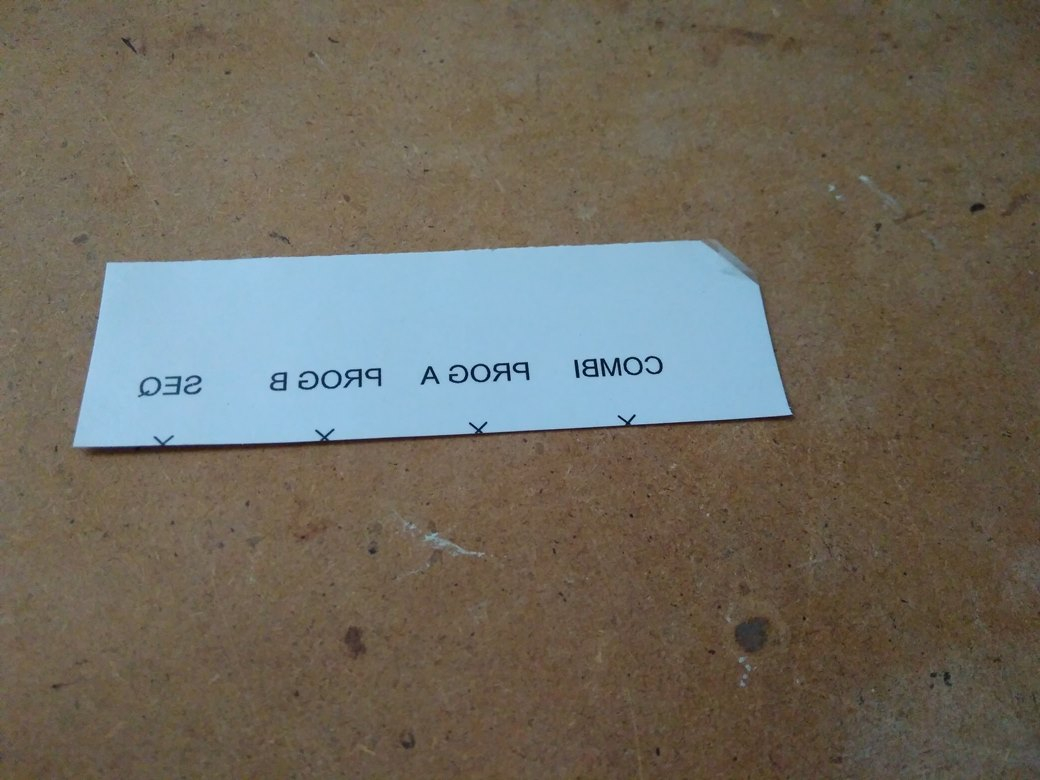

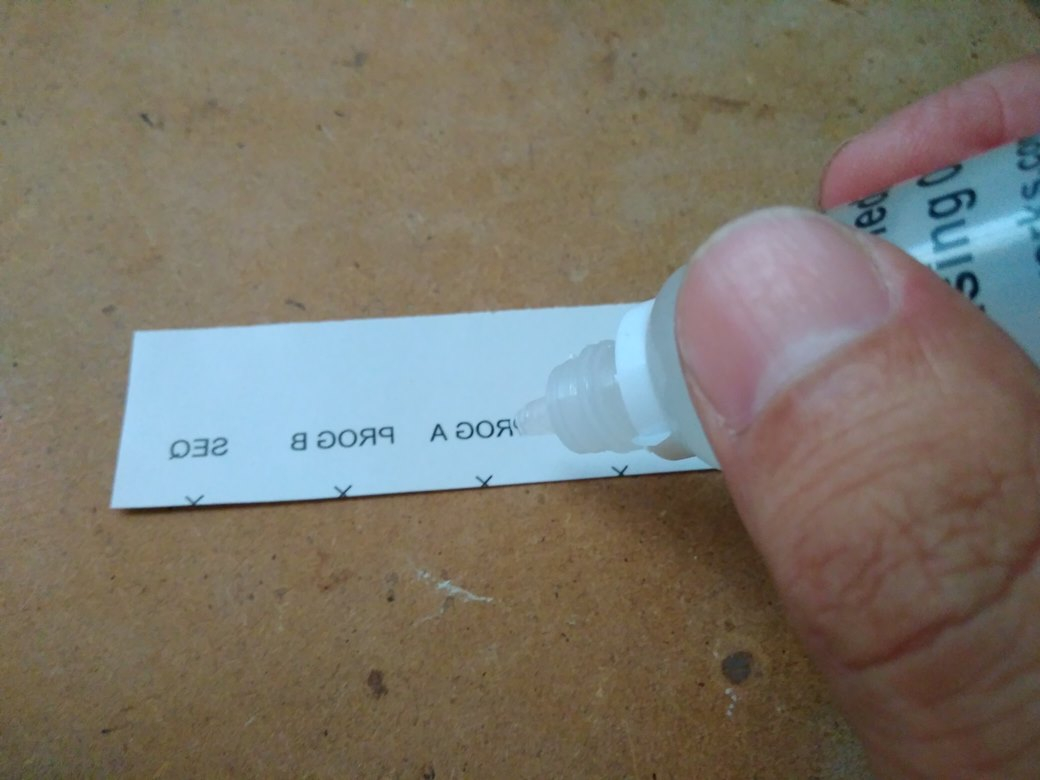

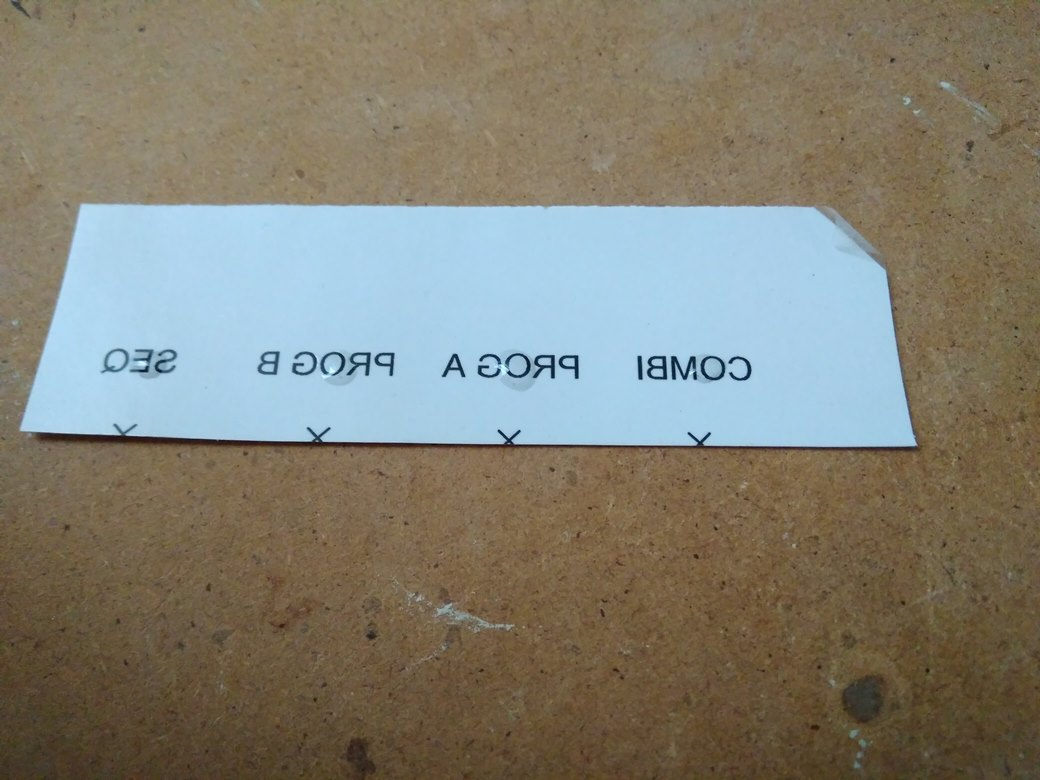

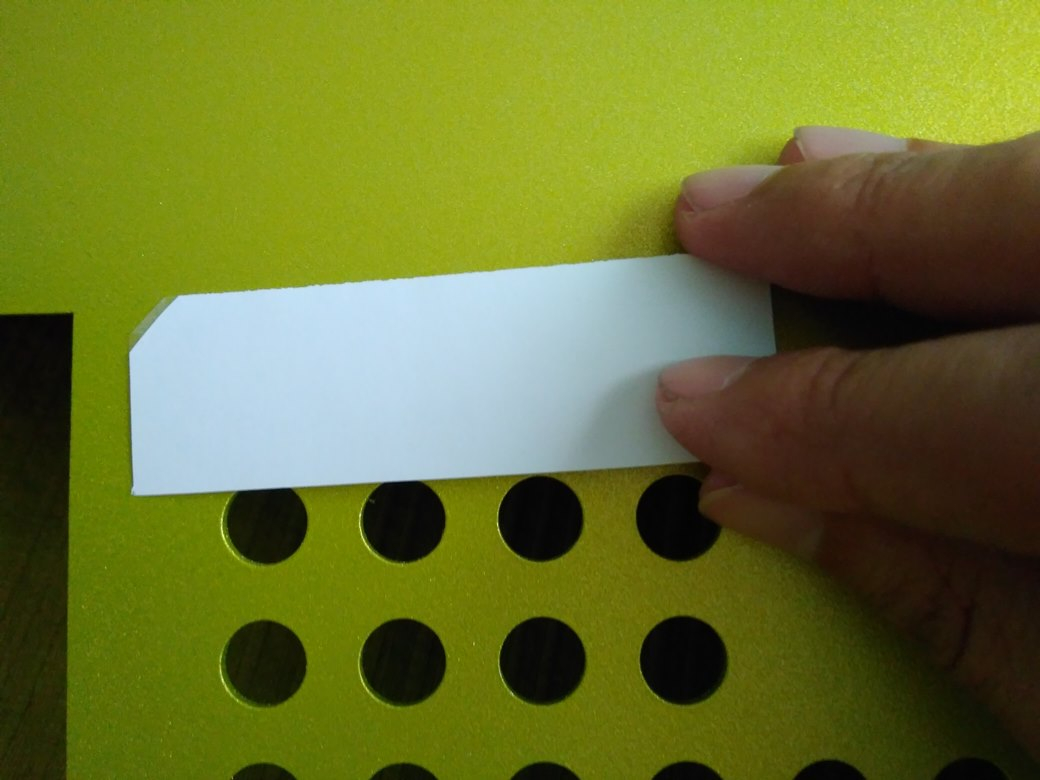

El papel transfer lleva una película finísima transparente, imprimible y soluble en agua. Esta película está adherida a un papel plastificado más grueso. Hay que imprimir EN MODO ESPEJO sobre la fina película transparente (luego veréis por qué hay que hacerlo en espejo). Una vez impreso, recortamos el trozo de papel que lleve las letras que queramos transferir. Aplicamos una especie de catalizador que viene junto al papel transfer. Vienen dos botecitos, uno blanco y otro transparente. Nosotros utilizaremos el transparente.

PRIMER CONSEJO: Poner catalizador solamente sobre las letras. Cuanta menos superficie de papel lleve catalizador, mejor será el resultado final. El método es poner una gotita pequeña sobre las letras. Extender el catalizador con una esponja pequeña sobre ellas, cubriéndolas por completo pero extendiéndonos lo mínimo imprescindible. Quitar el exceso de catalizador absorbiéndolo con papel higiénico SIN FROTAR. Y de este modo, tendremos nuestro papel transfer casi listo:

Papel transfer recortado (ver la fina película arriba a la derecha)

Papel transfer recortado (ver la fina película arriba a la derecha)

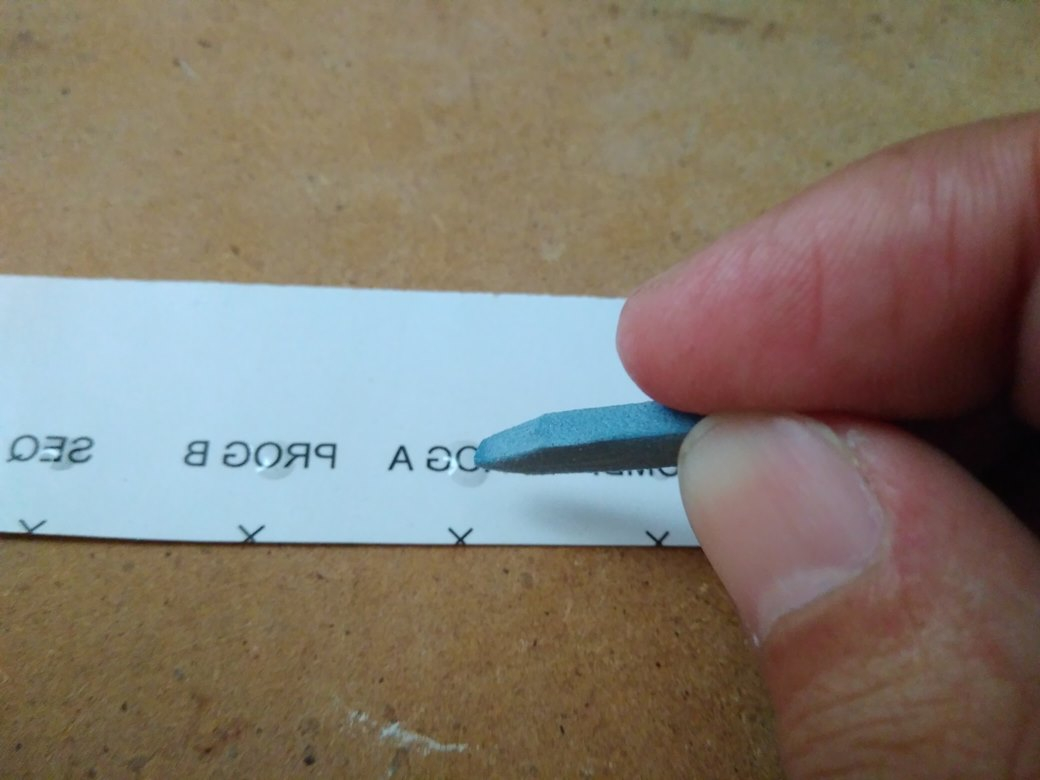

Aplicando catalizador.

Aplicando catalizador.

Catalizador aplicado.

Catalizador aplicado.

Extendiendo catalizador

Extendiendo catalizador

Catalizador extendido.

Catalizador extendido.

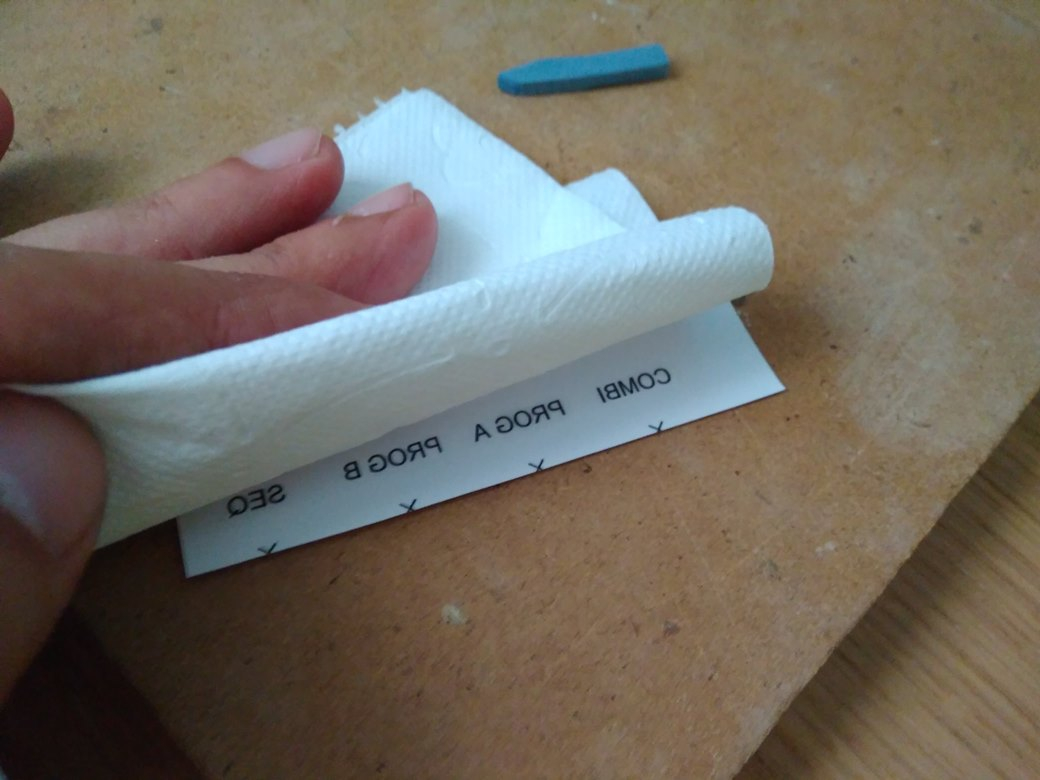

Eliminando exceso de catalizador.

Eliminando exceso de catalizador.

Llegados a este punto, hay que aplicar calor al catalizador. Sujetando con un plástico largo de punta roma el papel para que no se vuele, aplicar calor con un secador.

SEGUNDO CONSEJO: El fabricante dice que con 15-20 segundos es suficiente. Yo, con ese tiempo, solo conseguía que las letras no se adhiriesen bien a la superficie a rotular. Yo lo calentaba durante 60 segundos con el secador al máximo. Al parecer, esto produce una especie de reacción entre la tinta y el catalizador que hace que la tinta se pegue a las superficies. Tras un rato calentando, se ve como la tinta se hace brillante y parece integrarse con el catalizador.

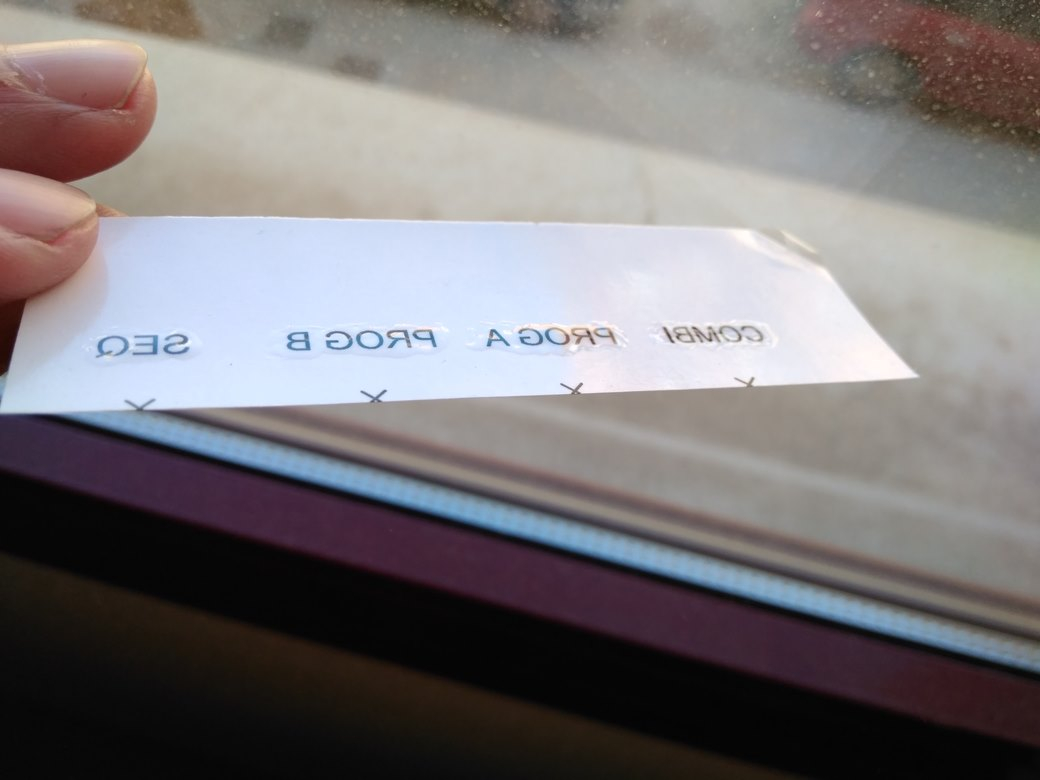

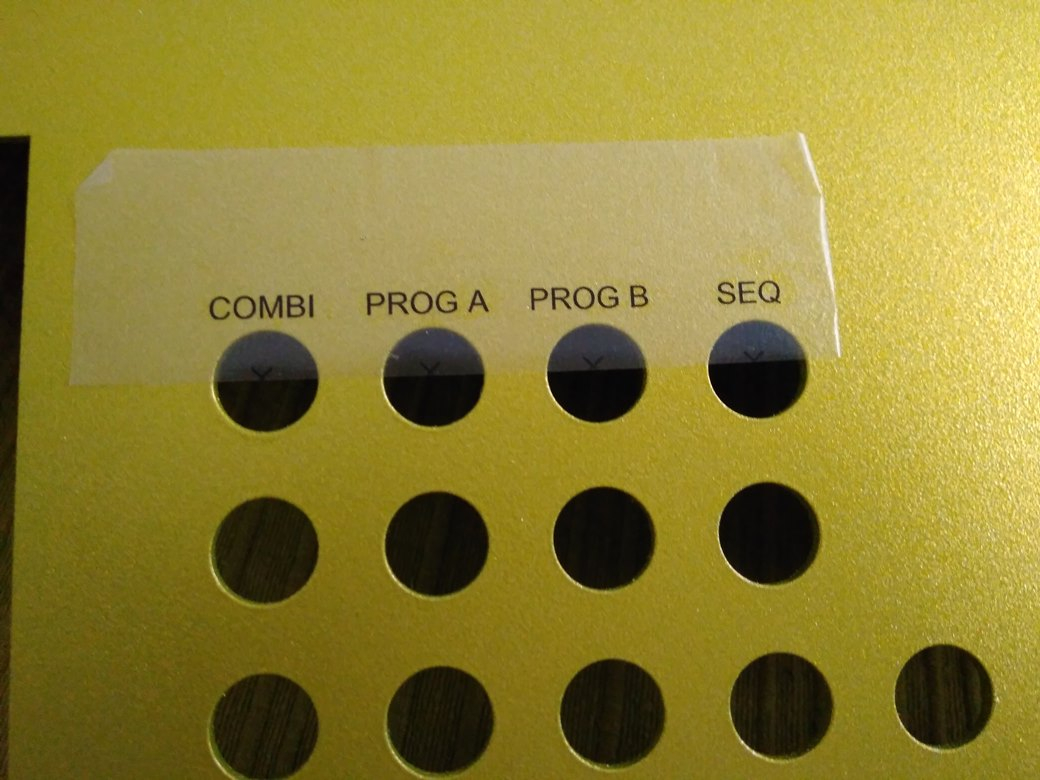

Una vez hecha la reacción, colocamos el papel sobre la superficie a rotular:

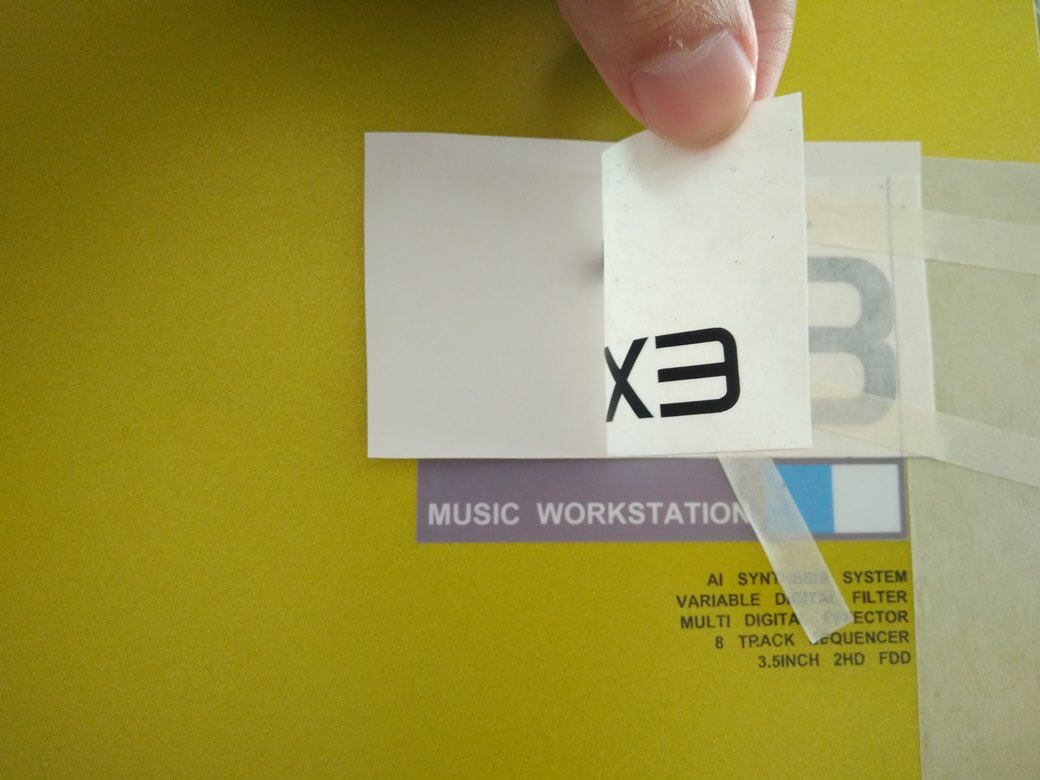

Retiramos con muchísimo cuidado el papel blanco:

En este momento aún podemos corregir un poquito la posición de las letras si no han quedado en su lugar exacto pero con mucho cuidado. La lámina es finísima y se arruga y rompe con facilidad. Además, si arrastramos mucho el papel, la tinta de las letras se desprenderá y las letras quedarán deformadas o incluso irreconocibles.

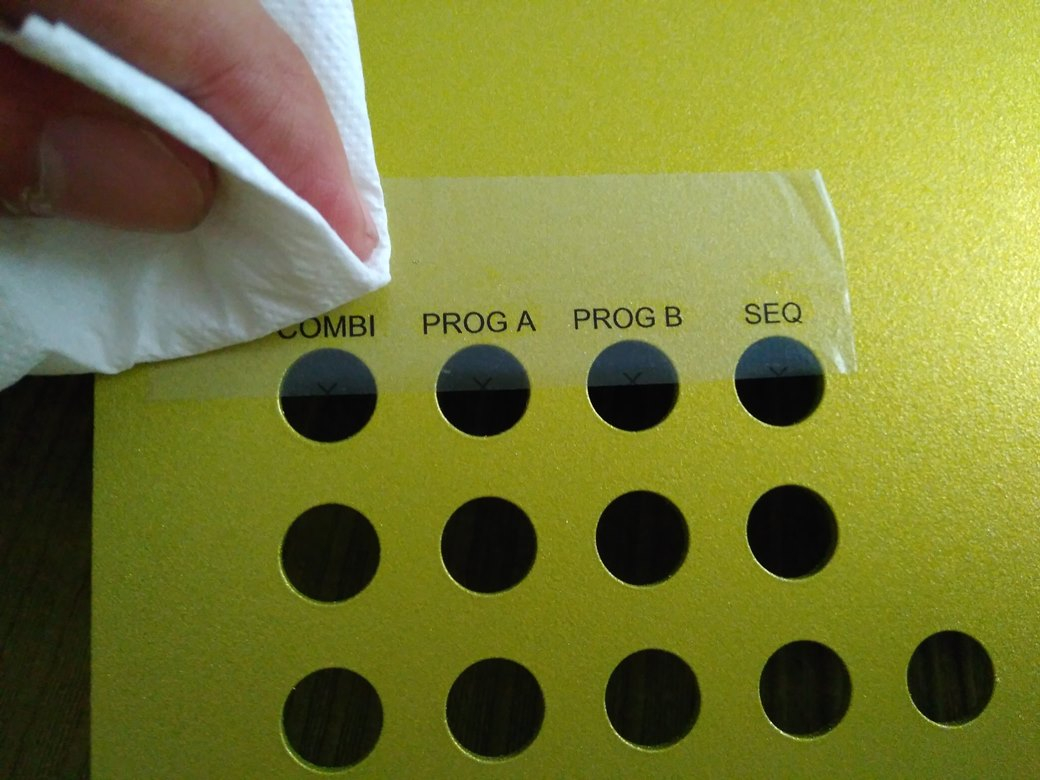

Una vez que la película está en su posición, frotamos muy suavemente por encima con un trozo de papel higiénico para que el catalizador con las letras se adhieran bien a la superficie del teclado:

TERCER CONSEJO: Esto no lo dice el fabricante pero os lo digo yo. Aplicad calor a la lámina. Con menos potencia y temperatura que la vez anterior calentad las letras. No demasiado para que las dilataciones no arruguen el papel pero lo suficiente como para que veáis que el papel queda bien pegado al teclado. Aquí la práctica y el ojo de cada uno es fundamental.

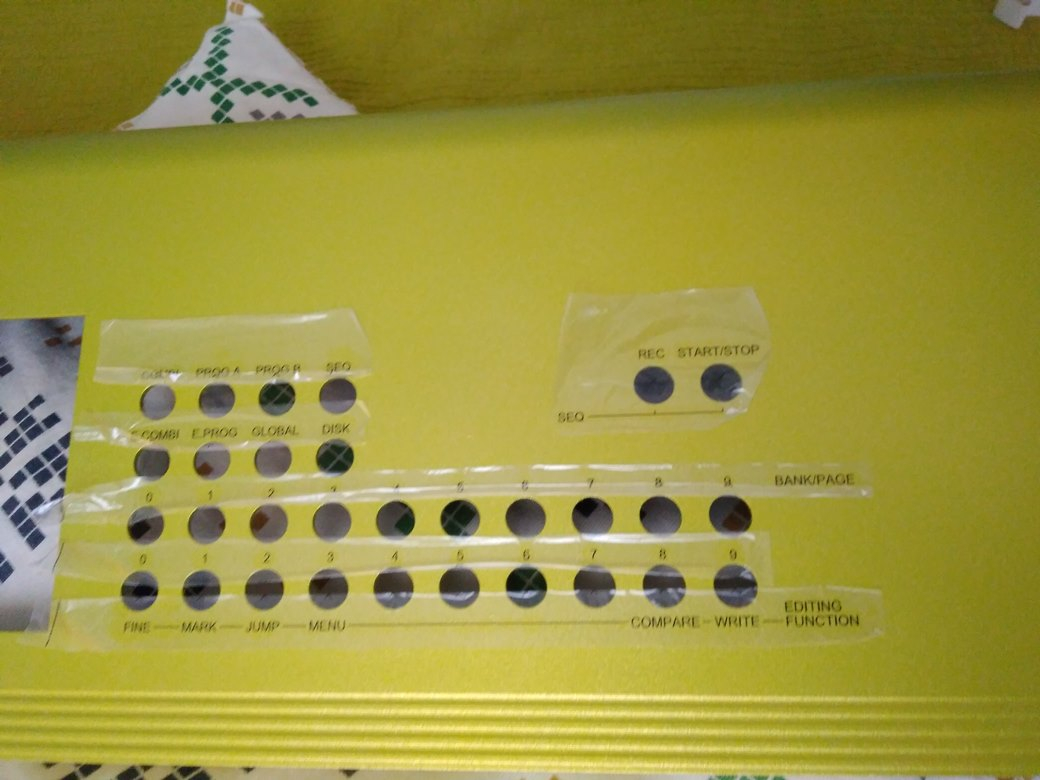

Y una vez terminada esta parte, seguimos con el resto del teclado hasta colocar toda la rotulación:

CUARTO CONSEJO: El fabricante te dice que esperes entre 15 minutos y media hora, dependiendo del material que estéis rotulando antes de pasar al siguiente paso. Mi experiencia me ha dicho que no. Que con ese tiempo, la tinta no está bien adherida y, si pasáis al siguiente paso, se desprenderán casi todas las letras. Yo recomiendo dejarlo al menos 24 horas. Una vez pasado este tiempo, llega otra de las partes delicadas. Hay que deshacer la película soluble en agua y que las letras queden en su sitio. Yo llené la bañera de agua tibia, sumergí el teclado y, con mucha delicadeza iba vertiendo vasos de agua sobre las láminas para irlas arrastrando. Aquí, de nuevo, hay que probar. No hace falta que os diga que, antes de lanzarme con el teclado, probé este sistema infinidad de veces y en diferentes materiales. Ojo con la forma en la que vertéis el agua. Si lo hacéis de manera muy agresiva arrastraréis también las letras. Si lo hacéis muy suavemente, quedarán residuos de película y catalizador y el resultado será malo. Jajajajajaja, un infierno, lo sé, pero con práctica, se consigue un buen resultado. En mi caso, incluso teniendo el máximo cuidado, se me desprendieron algunas letras:

La solución es limpiarlas rápido, antes de que el catalizador y la tinta curen, y volver a rotular.

Como seguramente estéis pensando, estas letras tal cual no sirven ya que, al rozarlas, se desprenderían. Efectivamente. Una vez rotulado el teclado, hay que barnizarlo para que las letras queden bajo esa capa de barniz. Yo le he aplicado cinco o seis capas de barniz especial para pinturas metalizadas. El resultado… espectacular. Admito que las letras presentan las pequeñas imperfecciones del trabajo hecho a mano. No podemos conseguir un acabado como el de serigrafiado a máquina pero, al principio, no hubiese apostado ni un céntimo porque finalmente el teclado iba a quedar como ha quedado. Pero sigamos, luego os mostraré el resultado final.

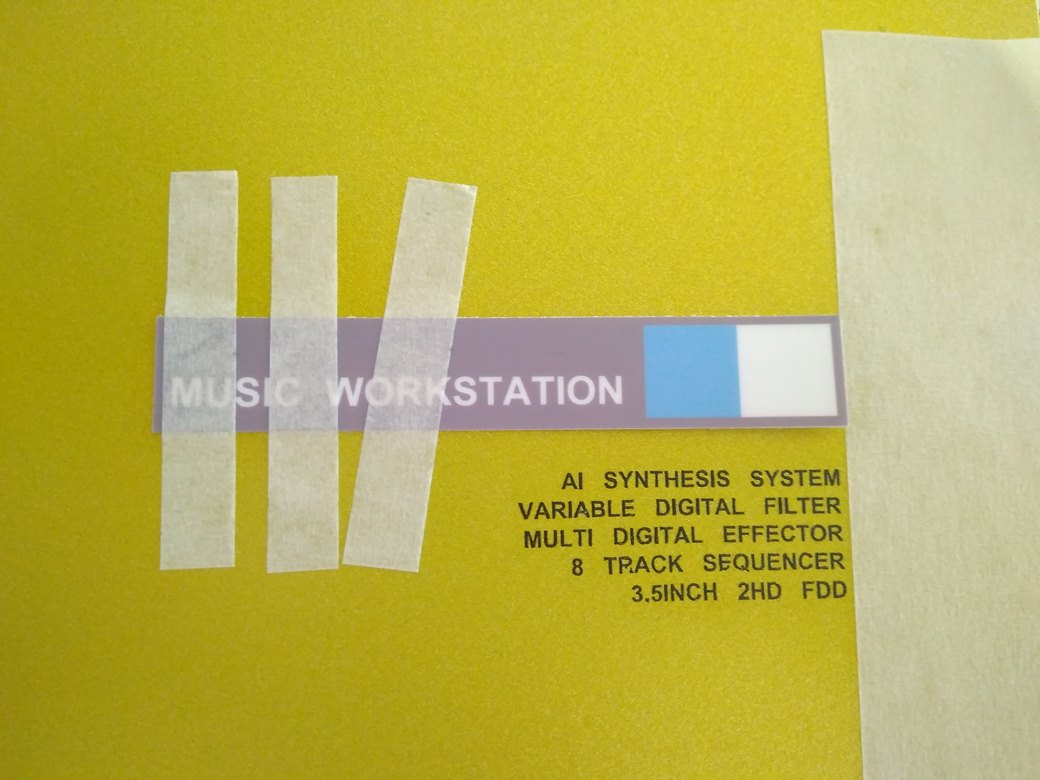

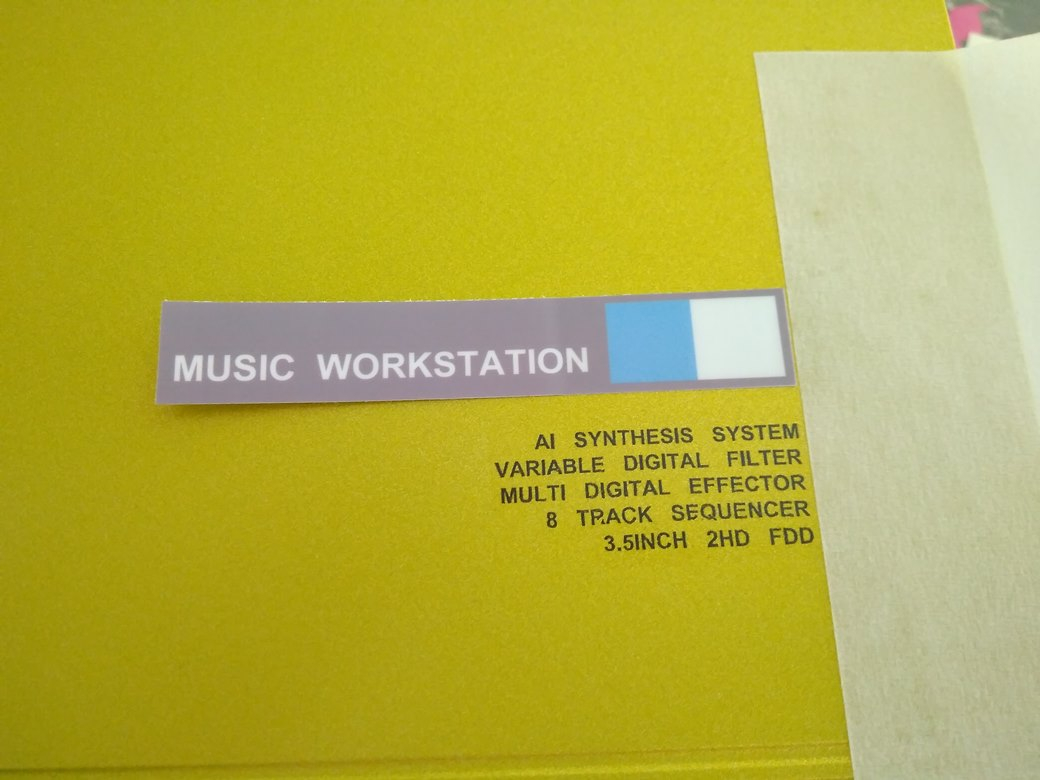

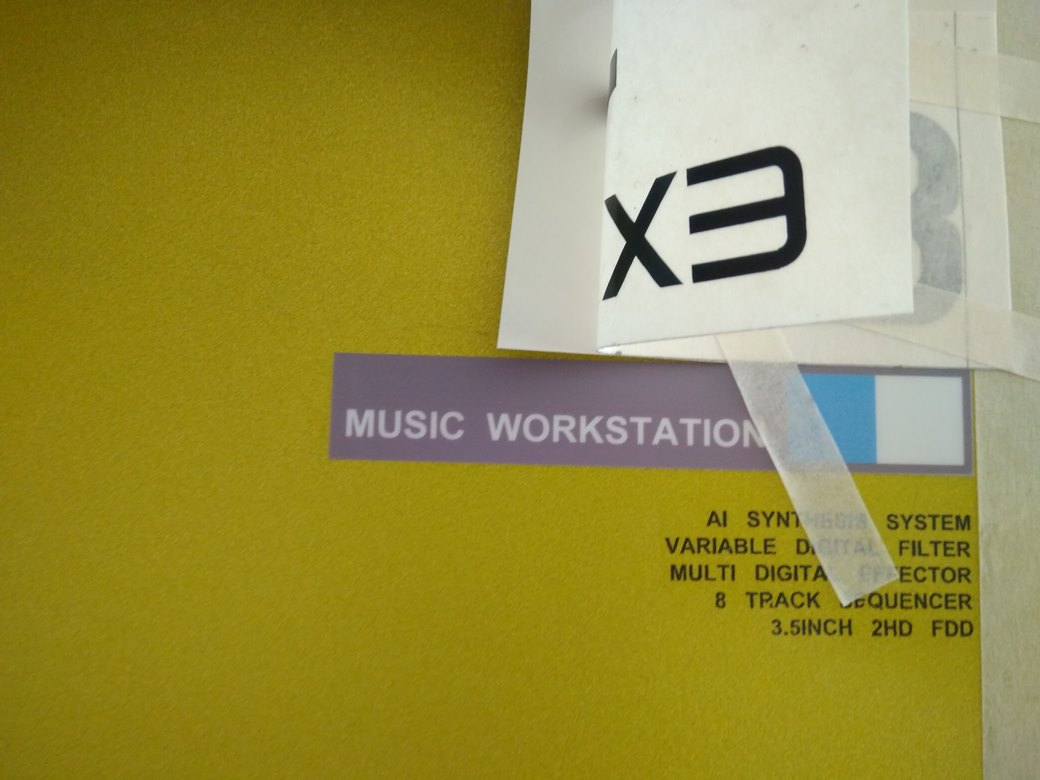

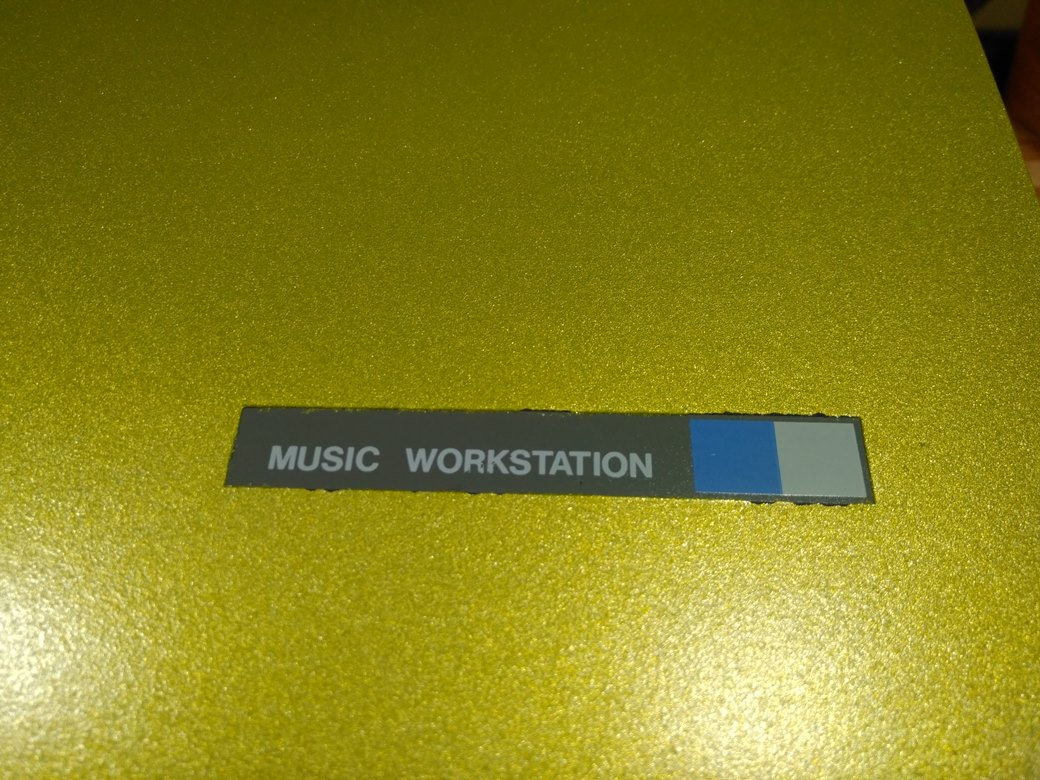

Una vez rotuladas las letras “finas” y barnizadas, es el momento de los adhesivos de vinilo. Como recordaréis del anterior post, la solución que intenté para el “cartelito” de Music Workstation fue un desastre. Pues bien, rellené el hueco a base de capas de barniz y lija. Una currada, pero con buen resultado. Imprimí un adhesivo en vinilo inkjet con un plotter profesional a máxima resolución. Le apliqué una lámina monomérica para proteger la tinta de roces y radiaciones UV que podrían hacerle perder color. Nada que envidiar a la pintura original. La colocación la hice de esta forma:

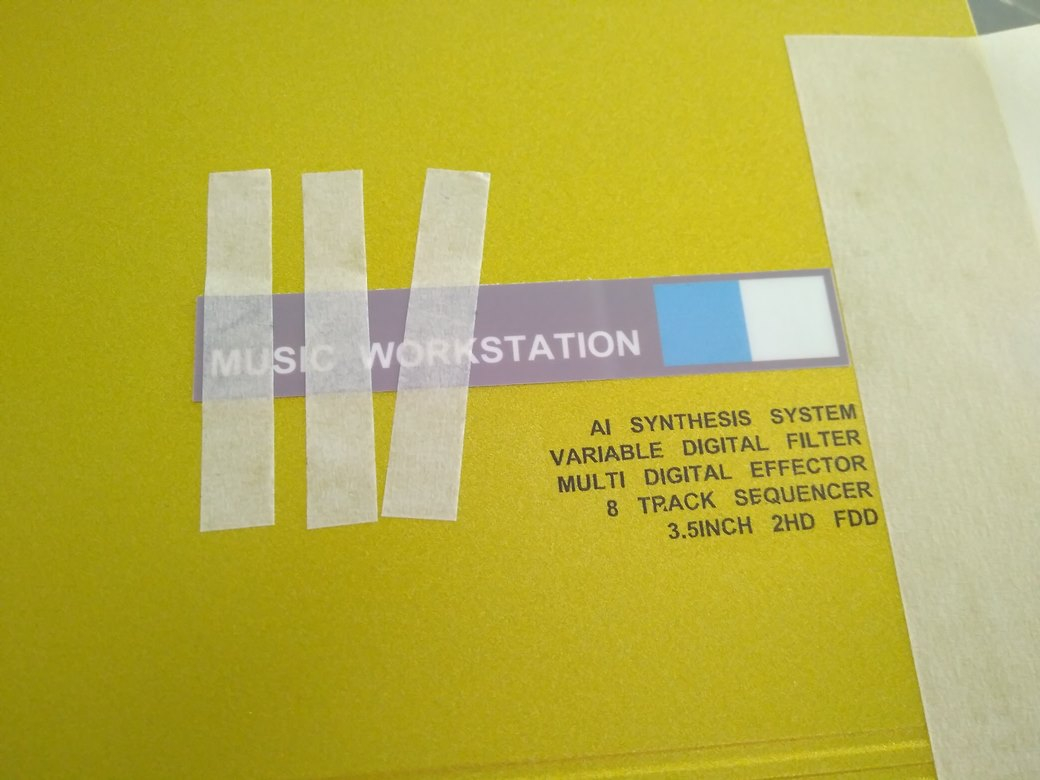

Primero marqué referencia en el teclado, coloqué el adhesivo en su posición y lo fijé con tiras de cinta de carrocero de la manera en la que se muestra en la foto

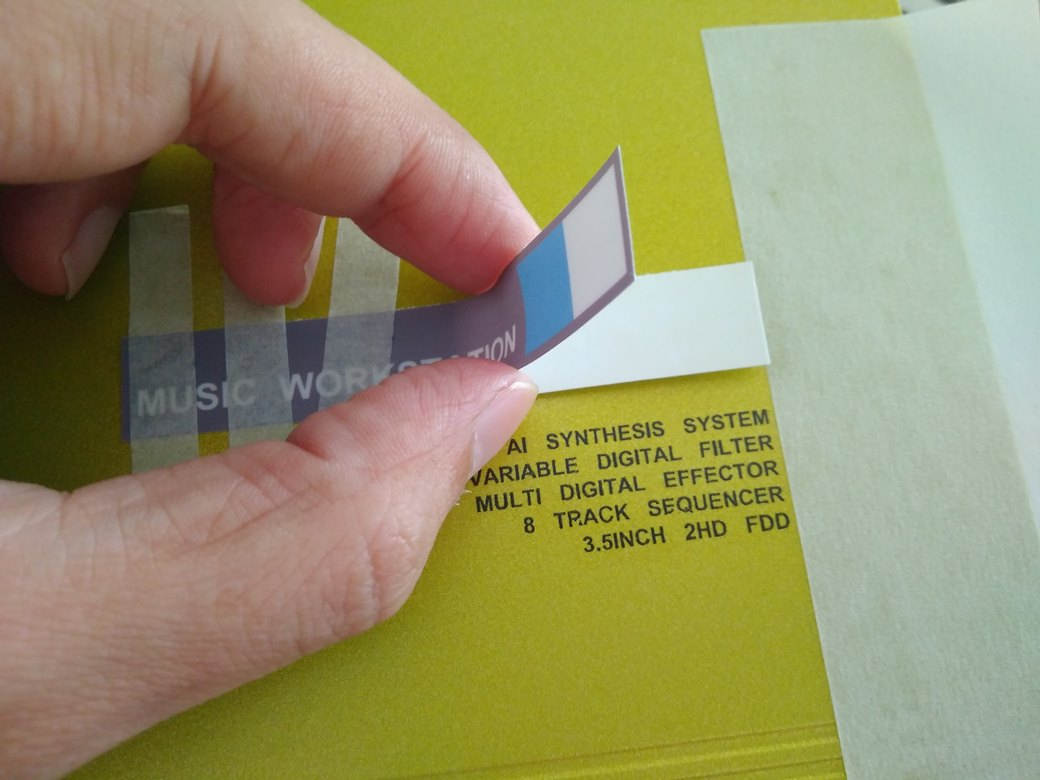

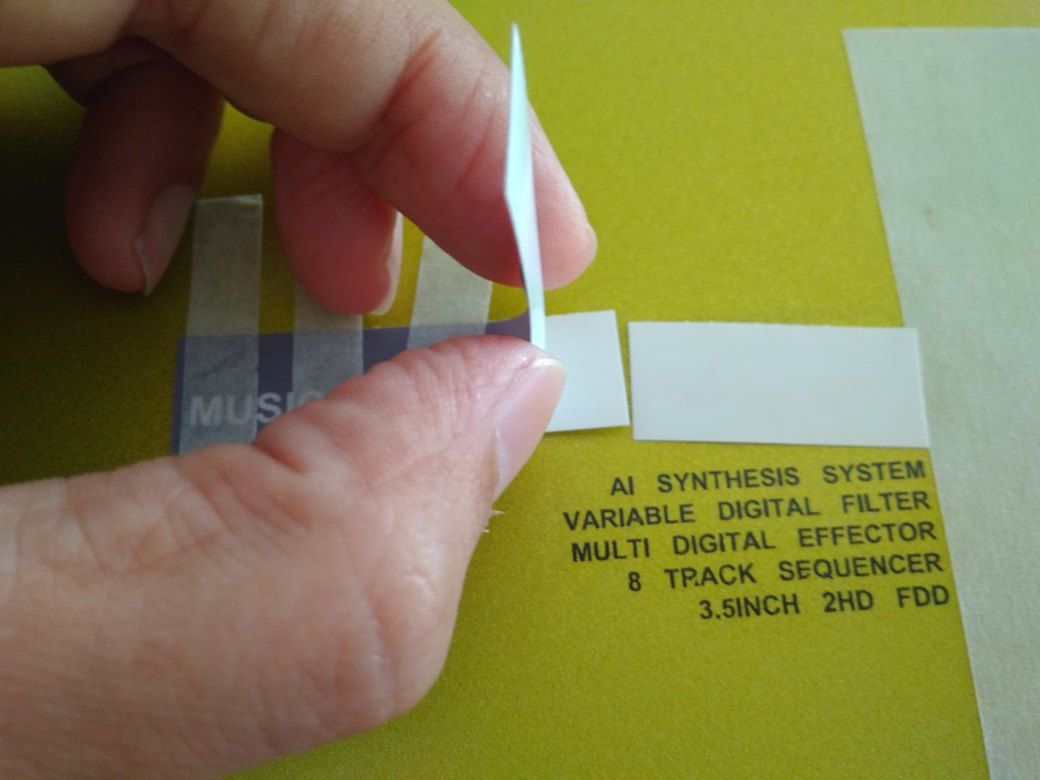

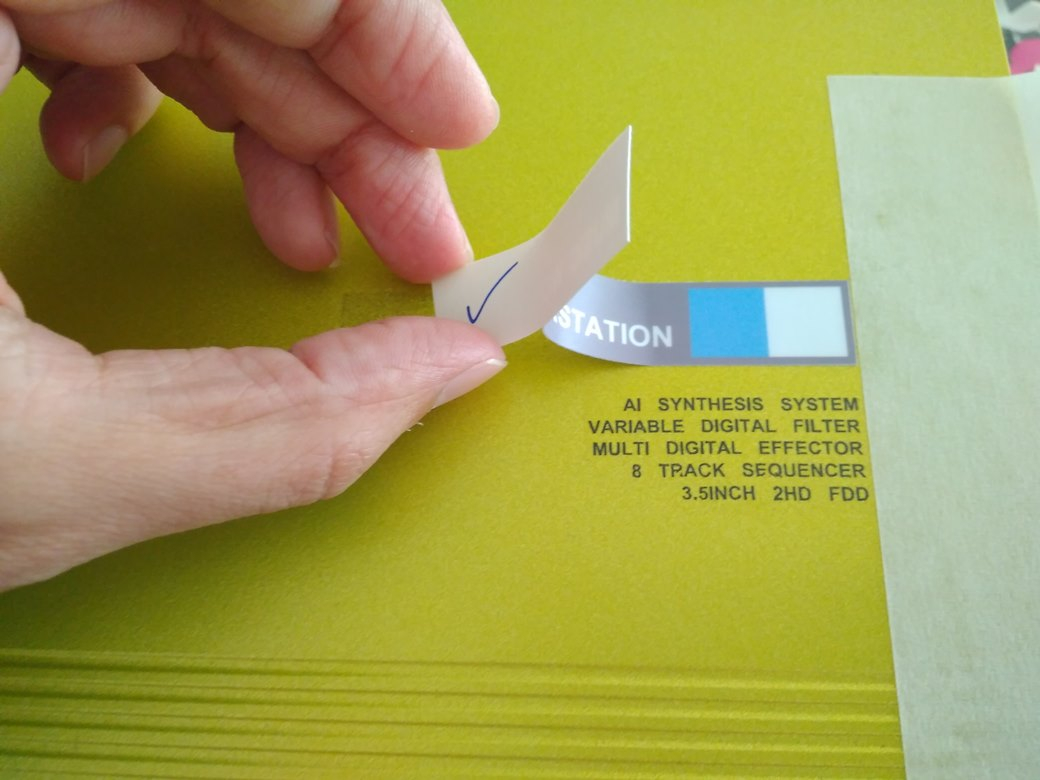

Desprendí la protección del adhesivo de la parte no fijada:

Recorté esta parte:

Adherí la parte preparada:

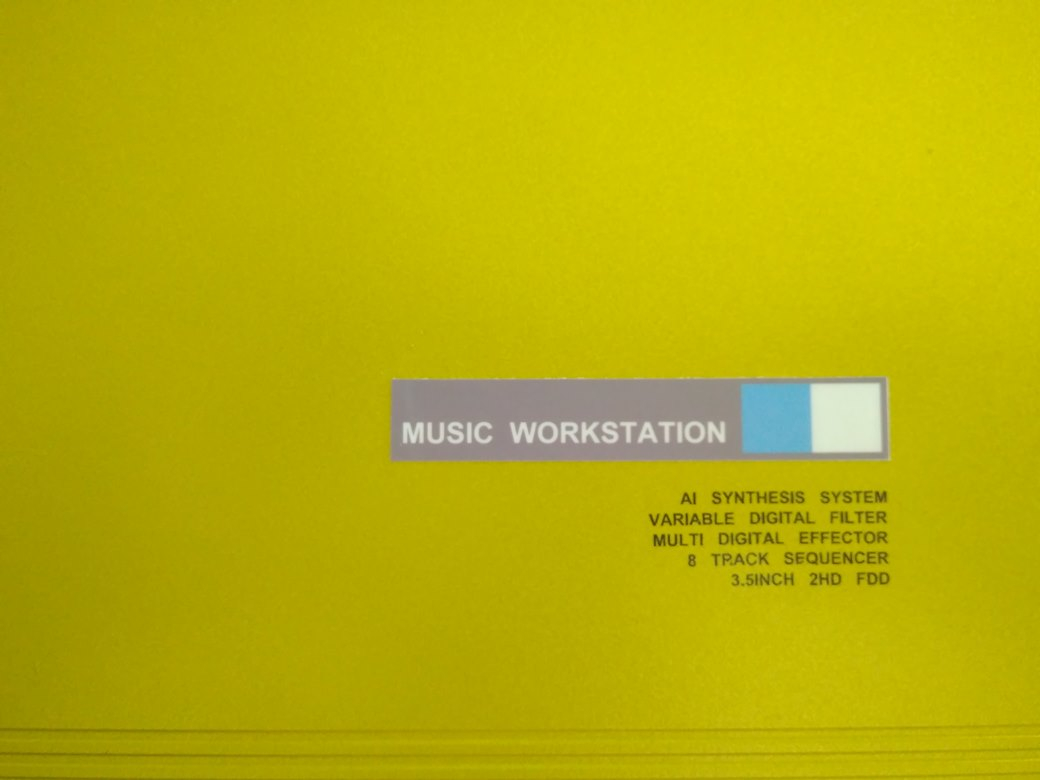

Retiré la cinta de carrocero:

Y adherí el resto del adhesivo:

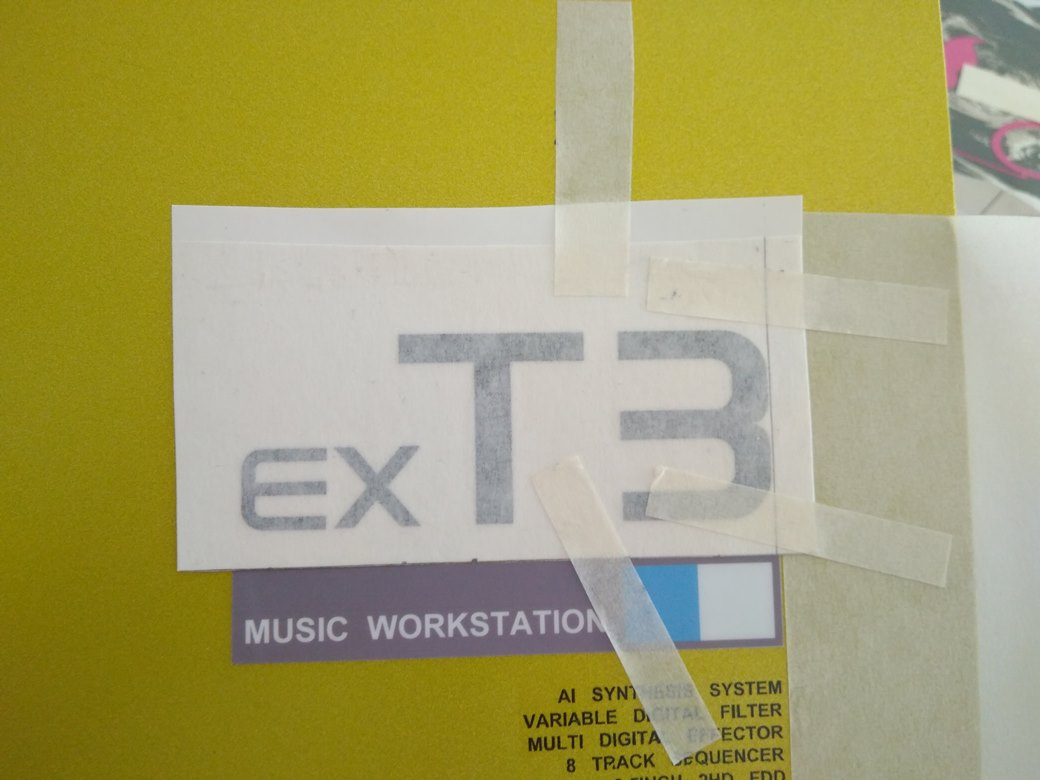

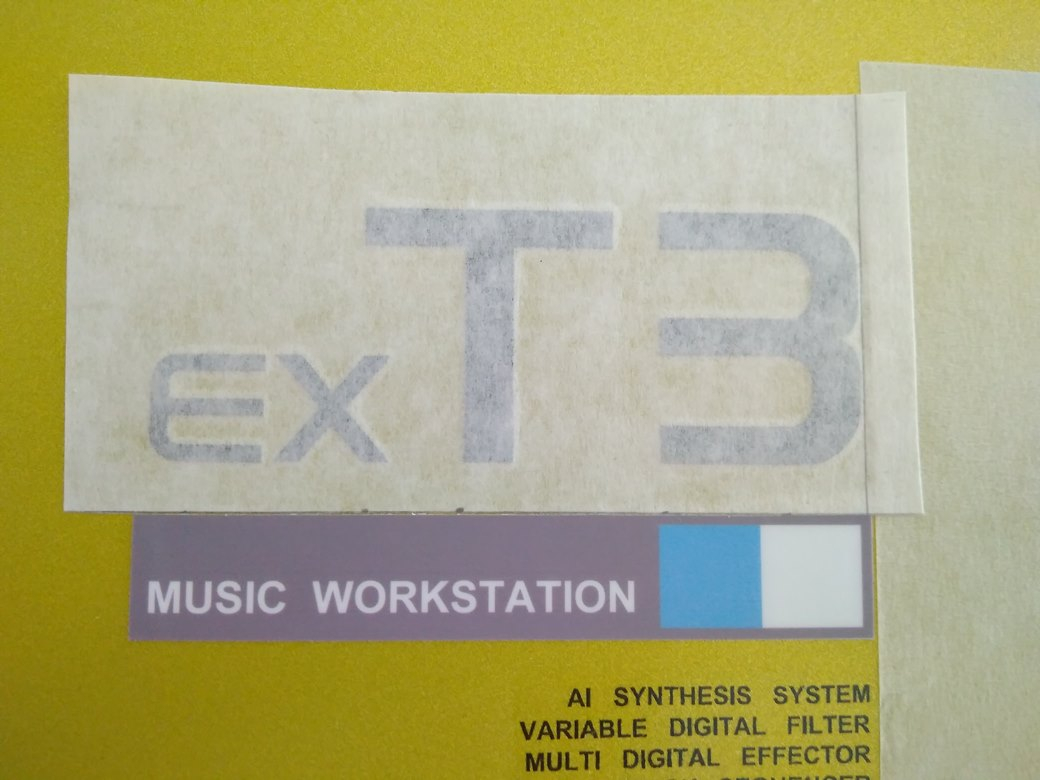

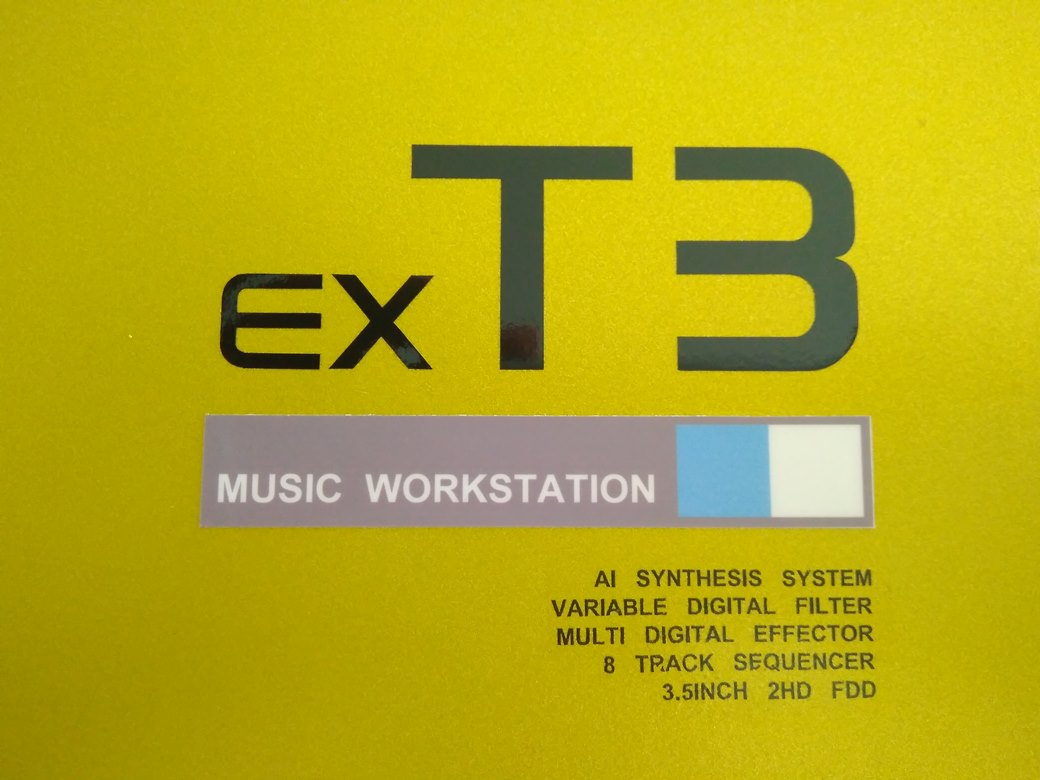

Para pegar las letras del logo de Korg y el anagrama exT3 se sigue el mismo método solo que al final hay que retirar una capa superficial llamada transportador que sirve para que cada letra esté en su correcta posición. Decir que este vinilo es el que se utiliza para hacer carteles publicitarios y rotular vehículos por lo que es muy resistente y, si aguanta en la intemperie o pegado a un camión, en nuestro teclado debe durar toda la vida.:

Colocamos todos los adhesivos y así va quedando la cosa:

Y ya terminada la parte “estética” sólo nos queda volver a montar el teclado y rezar porque todo funcione. Han sido varias las modificaciones y los toqueteos de electrónica que han podido fallar. La verdad es que, llegados a estas alturas, estaba bastante nervioso.

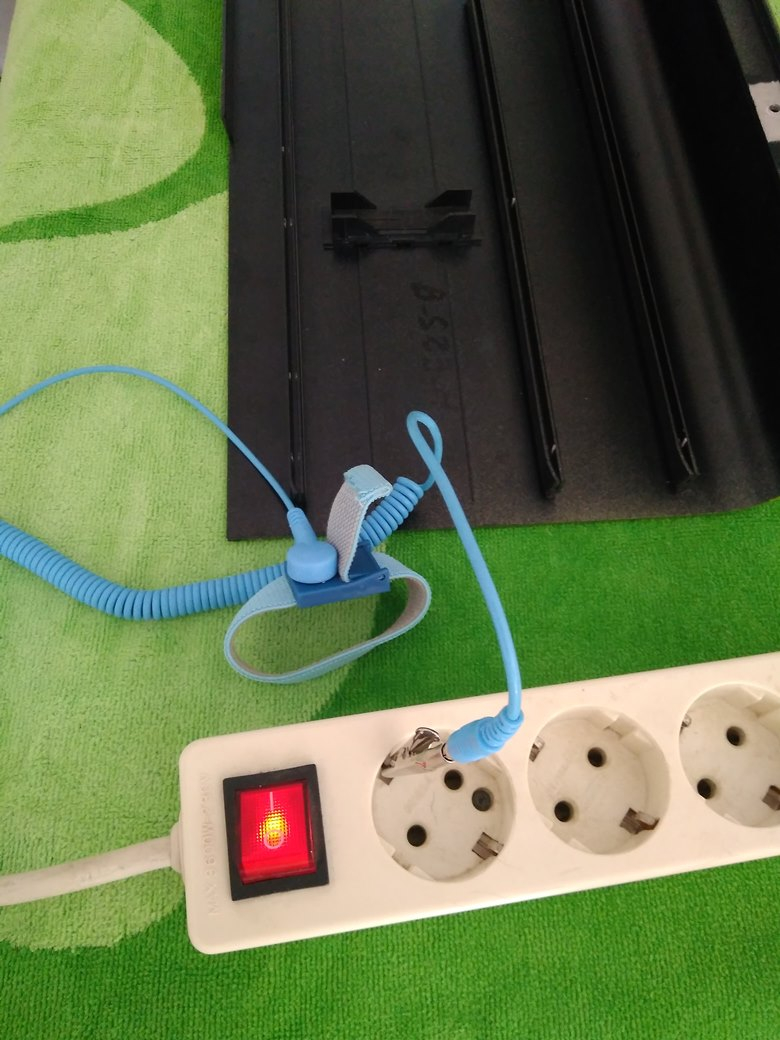

En este momento es cuando me alegré de haber numerado y clasificado todos los tornillos al principio, hace más de un año. Si no lo hubiese hecho, habría sido imposible poner cada uno en su sitio correcto. OJO de nuevo. No olvidéis la pulserita antiestática. Sería una lástima cargarnos ahora nuestro teclado después de más de un año de trabajo.

Una vez todo montado, cerramos nuestro teclado. He pintado también la parte baja. No con tanto detalle como el resto del teclado pero, pintándolo, evitamos corrosiones. Los Korg suelen oxidarse en esta parte. Otro detalle es pintar de negro los tornillos traseros que estarán a la vista. Con un rotulador gordo permanente es suficiente. Quedaría muy chapucero ver un teclado “nuevo” con unos tornillos viejos.

Contenemos la respiración….. lo encendemos y…. TACHAN!!!! El precioso display led amarillo se enciende haciéndonos saber que el teclado funciona.

Le cargamos los sonidos de fábrica ya que los perdió cuando le cambiamos las pilas. Aquí se me ha quedado una espinita clavada. Quería haberle instalado un emulador USB en lugar de la disquetera, pero he sido incapaz de hacerlo funcionar. No sé si el modelo que tengo no es el adecuado o está defectuoso, pero el caso es que no funcionaba y le puse su disquetera original. Como decía, cargamos los sonidos de fábrica.

Y ya tenemos el teclado terminado. Ha sido más de un año de trabajo. Ha habido algunos momentos en los que pensaba que no lo terminaría, pero aquí está. Dejando falsas modestias a un lado, debo admitir que el resultado es más que satisfactorio. Me encanta cómo ha quedado. Os dije inicialmente que tendría que venderlo una vez terminado. Ahora no lo tengo tan claro. Tengo una cosa en mente para él pero, si al final eso no puede ser, me estoy planteando quedármelo. No sé dónde lo metería o si me tocaría divorciarme, jajajaja, pero si me tengo que deshacer de él, me va a doler.

Os dejo con una pequeña galería de imágenes de cómo ha quedado.

Espero que os guste.

Gracias a tod@l@s que habéis seguido este trabajo.

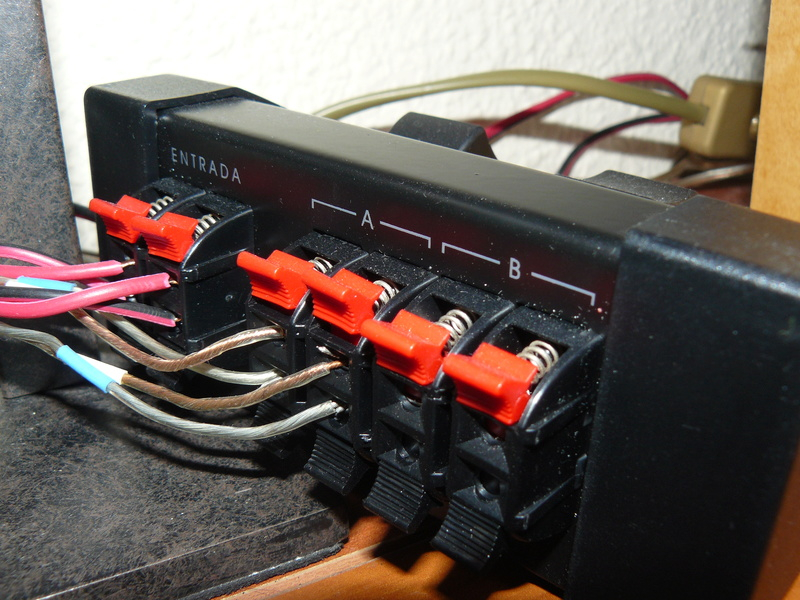

. En una empresa en la que estuve trabajando mandabamos serigrafiar con este método unas cajas metálicas. POngo una foto:

. En una empresa en la que estuve trabajando mandabamos serigrafiar con este método unas cajas metálicas. POngo una foto:

](*,)](https://statics.soniccdn.com/images/smilies/eusa_wall.gif) . No sé si será buena opción, pero si la pegatina metalica se despegase bien, quizá lo yo haría es despegarla y rellenar el hueco con masilla, lijar y volver a pintar, y finalmente, volver a pegarla. Lo malo es que se quedaría por encima y no sé yo como quedaría.

. No sé si será buena opción, pero si la pegatina metalica se despegase bien, quizá lo yo haría es despegarla y rellenar el hueco con masilla, lijar y volver a pintar, y finalmente, volver a pegarla. Lo malo es que se quedaría por encima y no sé yo como quedaría.