Bueno, bueno, bueno… no quería tardar tanto en subir este post pero han pasado ya casi cuatro meses desde el post anterior. Es increíble cómo se va el tiempo. En fin, al tema. Quedaba por explicar el asunto de la pintura y el rotulado así que vamos a ello:

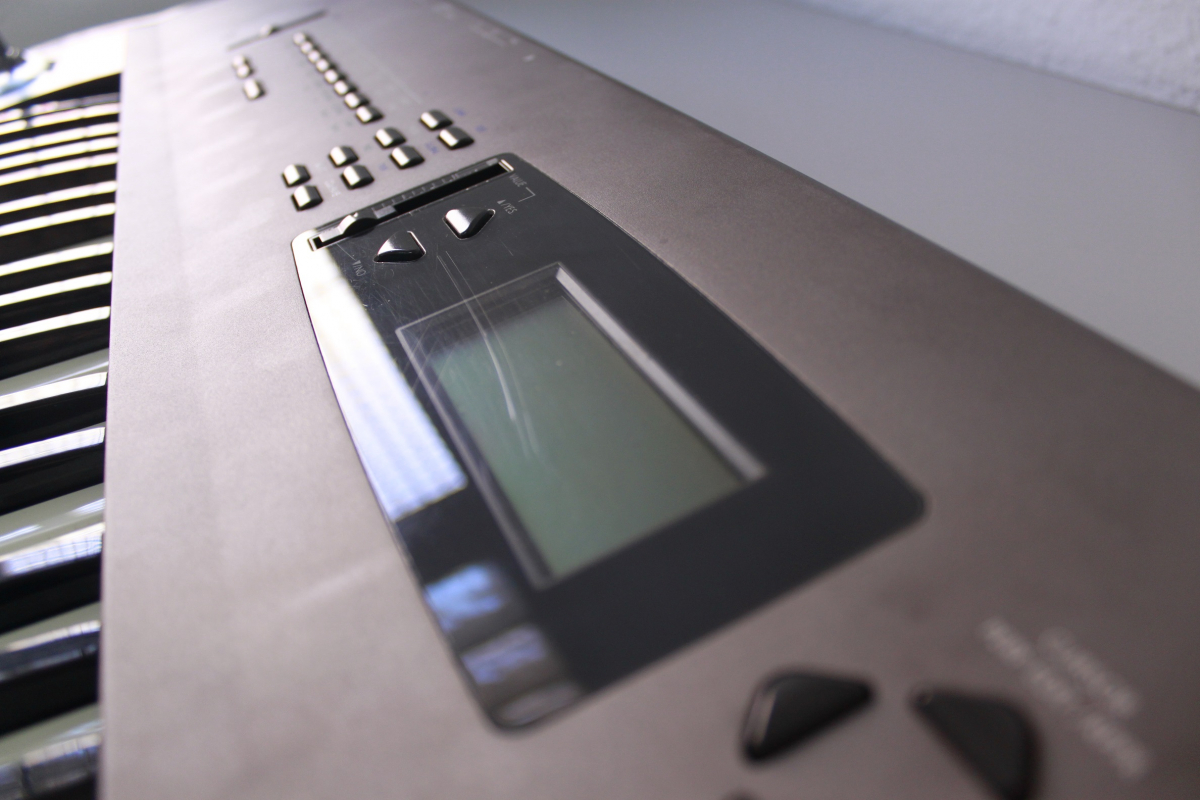

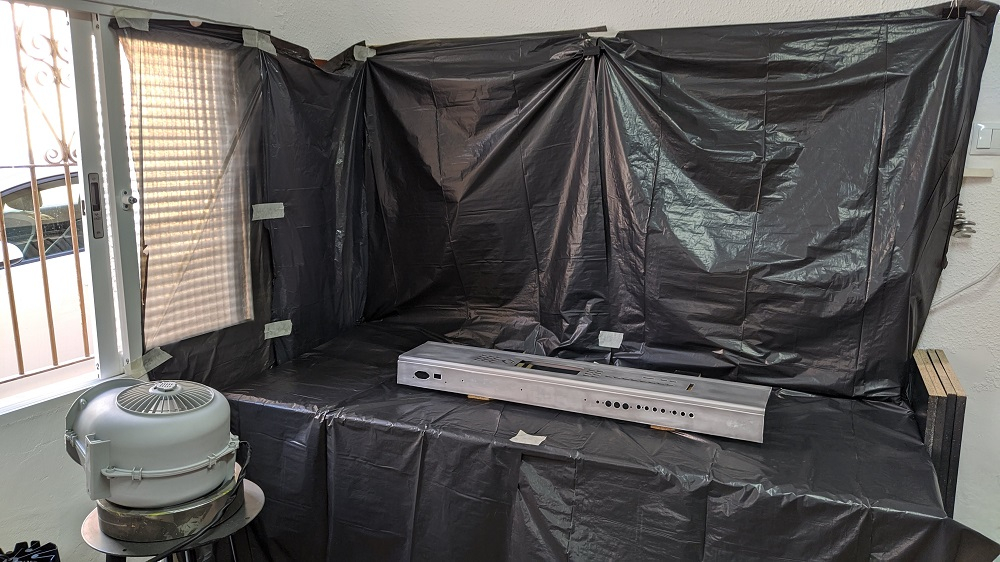

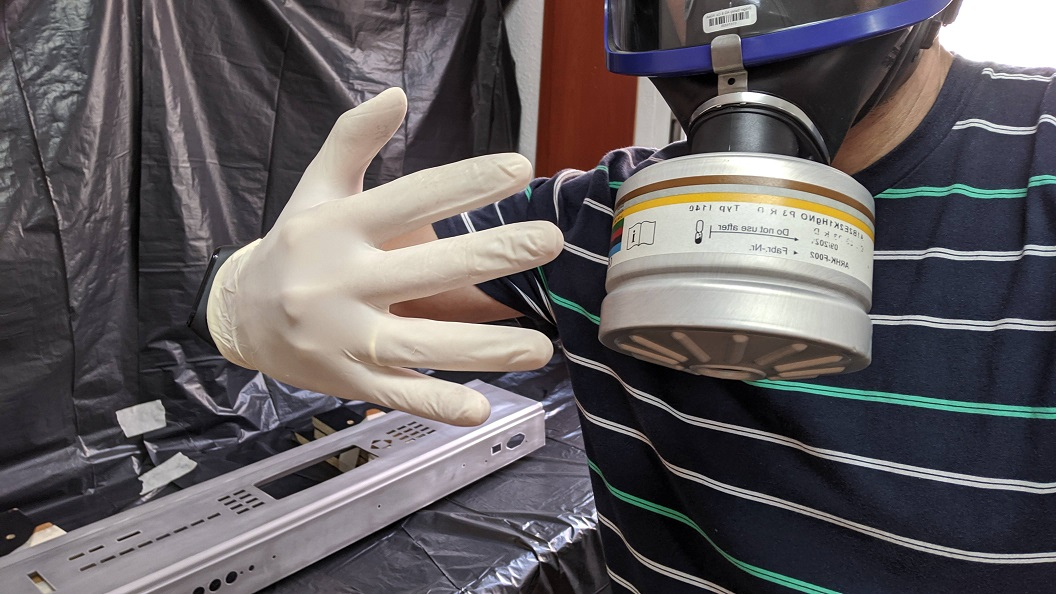

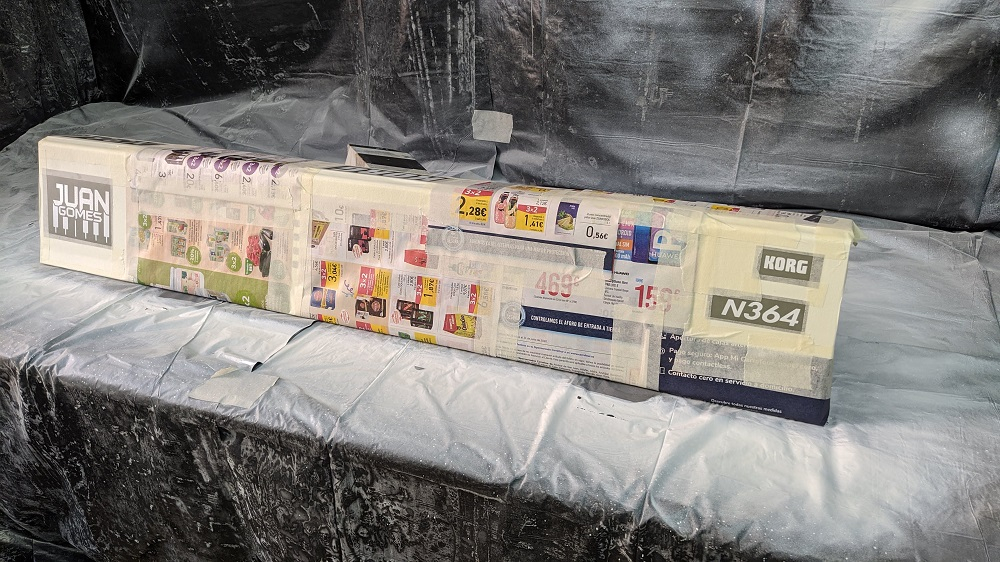

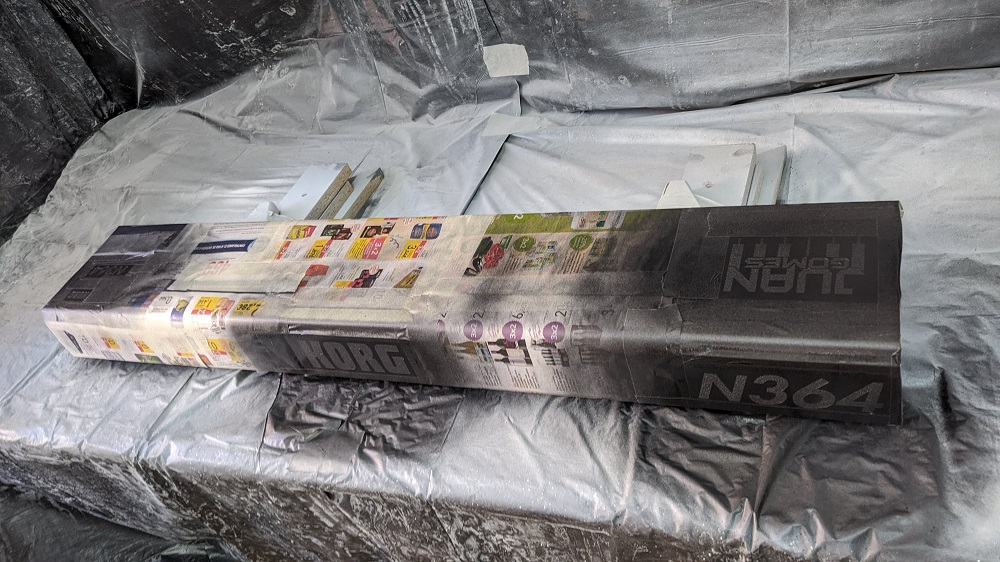

Antes de comenzar a pintar es muy importante preparar tanto la zona de trabajo como la superficie a pintar y prestar especial atención a la seguridad. La zona de trabajo debe estar lo más limpia posible para evitar que se depositen partículas sobre la superficie pintada y estropeen el trabajo. También debe protegerse la habitación o taller porque la pintura ensucia muchísimo. Aunque parezca una obviedad, podemos pasar este detalle por alto, ponernos a pintar de cualquier manera y “liarla parda”. Como yo no tengo una cabina de pintura (que sería lo ideal), protegí un rincón de mi taller plastificándolo tal y como se ve en las fotos:

Como se ve, también coloqué un pequeño extractor que ayudase a sacar fuera del taller todos los restos de pintura en suspensión que fuese posible. También se ve un pequeño spoiler del chasis del teclado, pero bueno, en breve llegaremos a ese punto.

Es igualmente importante (o más) protegerse uno mismo. La pintura es peligrosa porque contiene componentes tóxicos que, al inhalarlos, pueden dañar nuestro organismo. Respirar “un poquito” puede no tener muchas consecuencias, pero un poco hoy, otro poco mañana y otro poco la semana que viene, al final acaba pasando factura. No cuesta nada tomar precauciones:

De paso, si usamos unos guantes evitamos que se nos manchen o irriten las manos. Todo esto puede parecer excesivo pero no lo es. Lo primero que hay que plantearse EN TODOS LOS TRABAJOS es la seguridad.

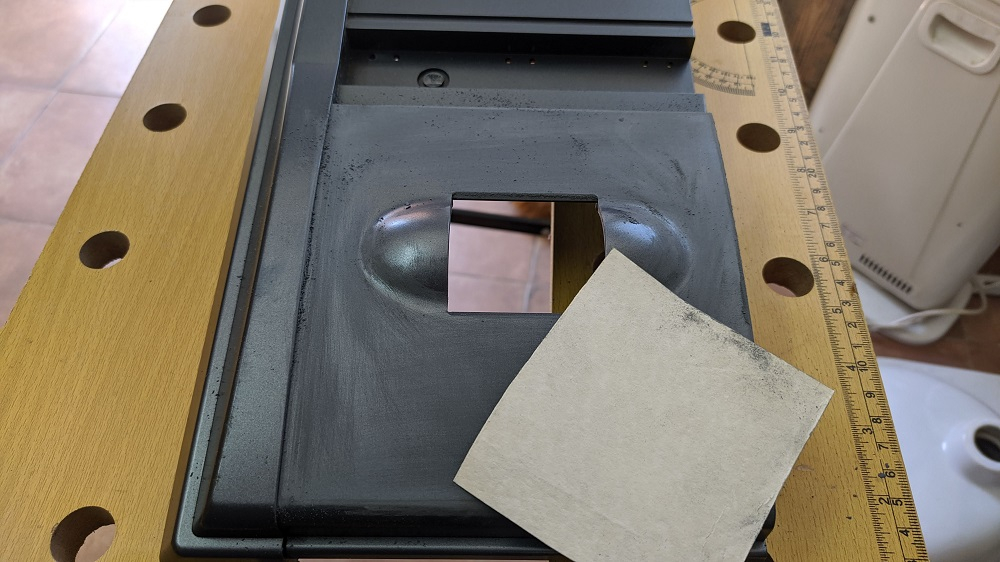

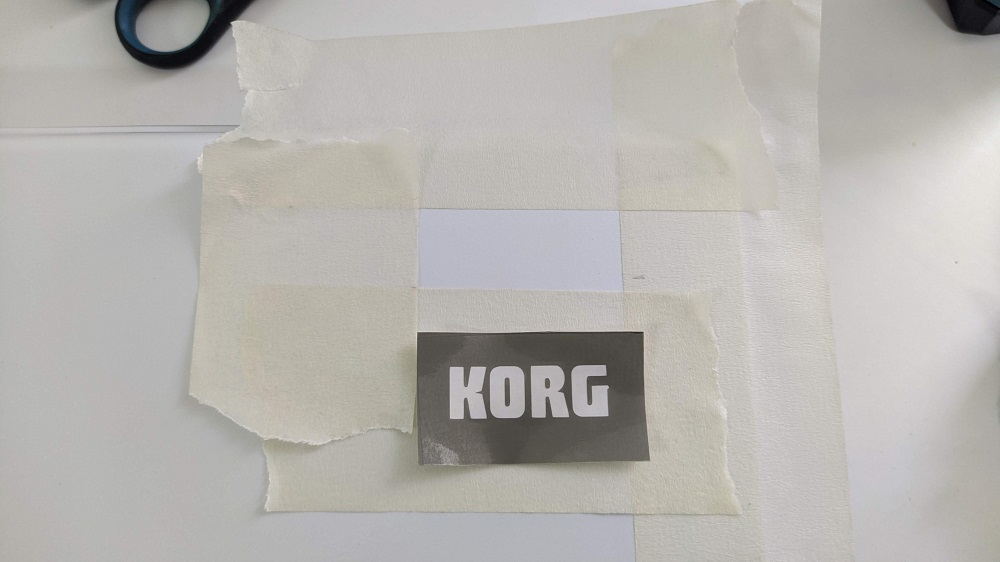

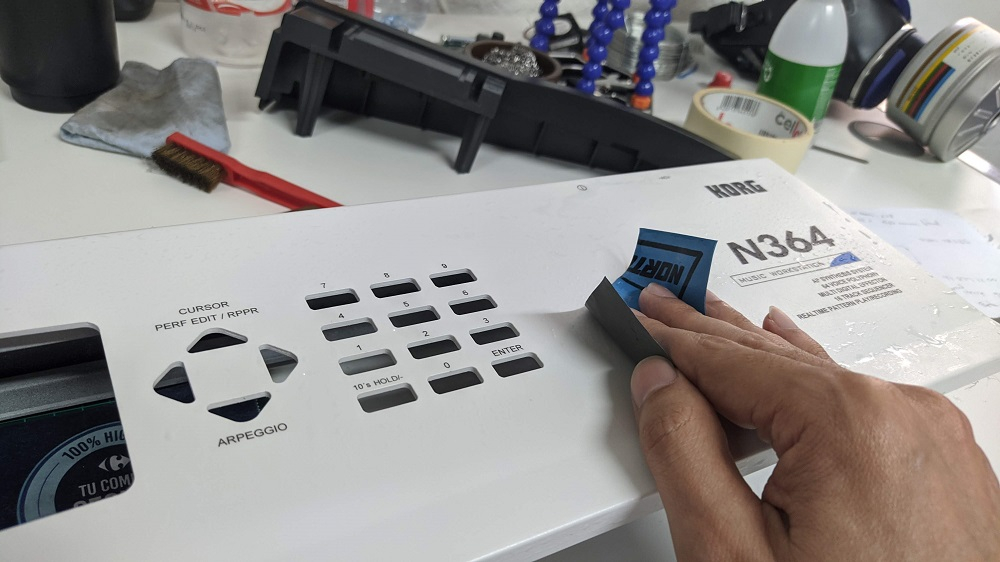

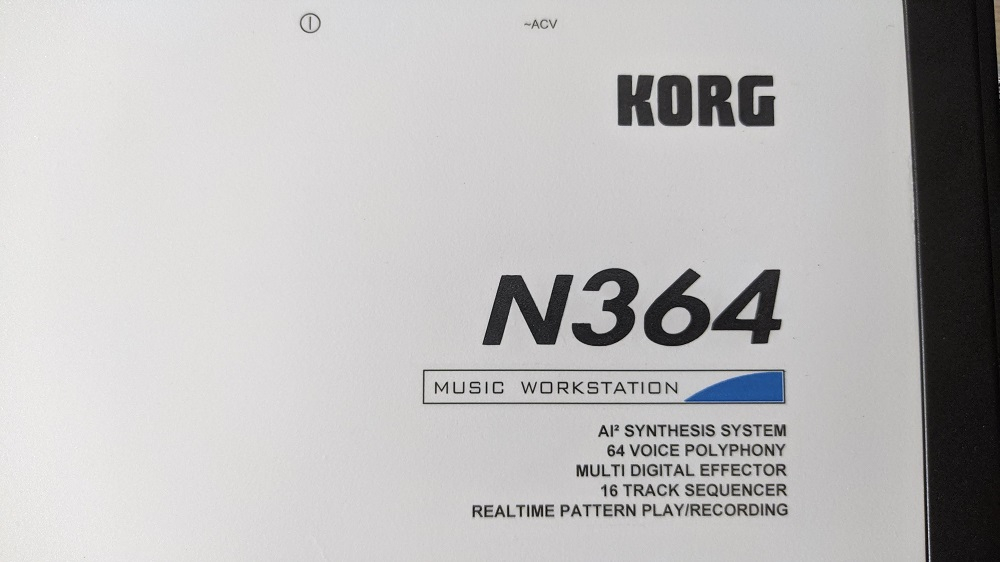

Ahora nos centraremos en la preparación de las superficies a pintar. Primero retiramos la etiqueta identificativa del teclado. Como está pegada, la calentamos con una pistola de calor. Hay que tener cuidado de no calentar excesivamente. Si tiene regulación de temperatura recomiendo ponerla a unos 70-80ºC para no quemar la etiqueta. Con una cuchilla o un cutter vamos despegando poco a poco y con cuidado desde una esquina para no dañarla.

La idea es volverla a colocar una vez terminado el teclado. En nuestro teclado la colocamos en la parte de debajo en vez de en su posición original. Juan así lo quiso. De este modo la parte trasera del teclado queda más estética. Por otro lado, me comentó que en algunas grabaciones de vídeos la etiqueta había dado problemas de reflejos. De esta manera matábamos dos pájaros de un tiro.

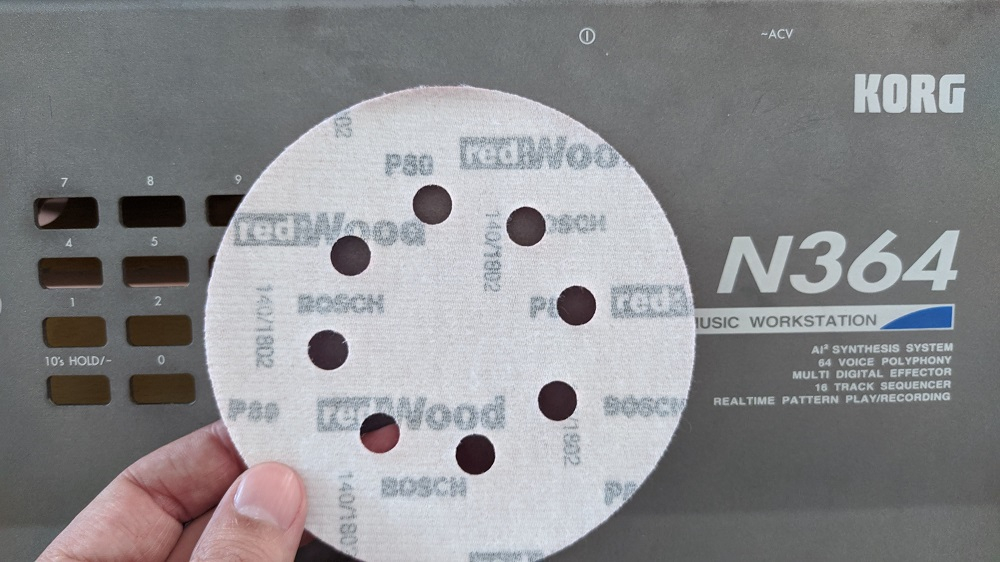

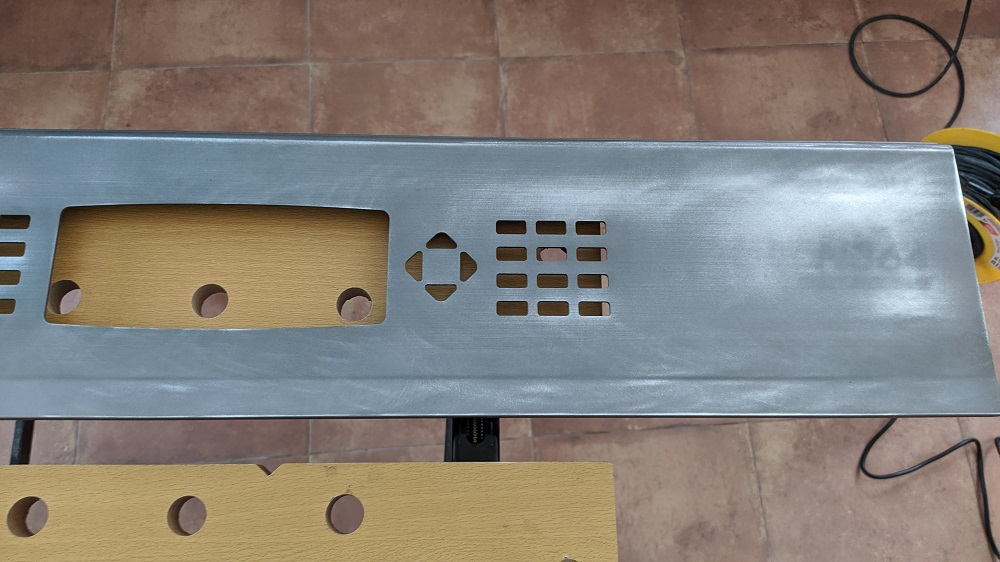

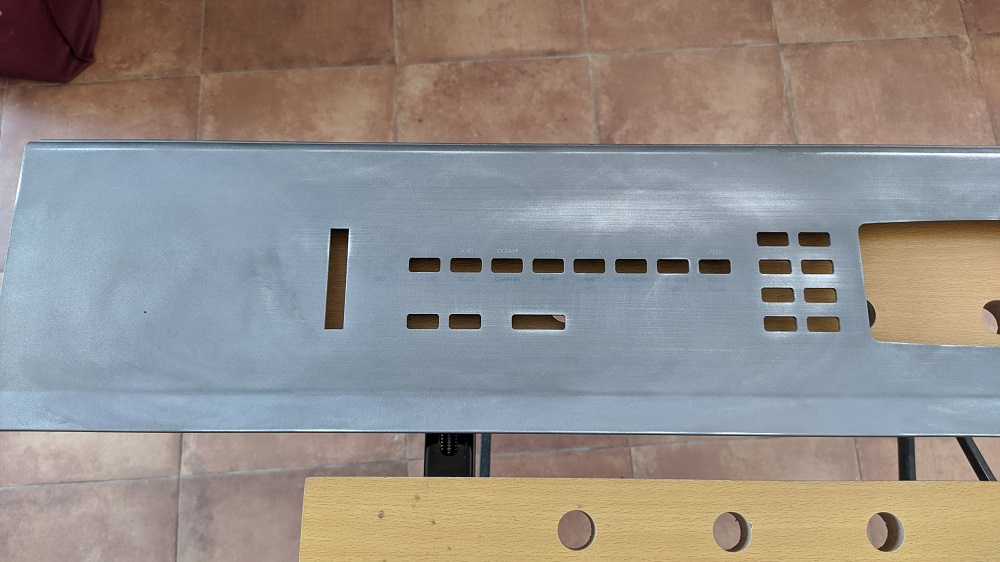

Una vez retirada la etiqueta era momento de lijar superficies. El serigrafiado original tiene cierto relieve y hay que “aplanar” bien las superficies antes de pintar para que no se note posteriormente dicho serigrafiado original. Lijando también conseguimos la máxima adherencia de la pintura.

Inicialmente lijé toda la superficie con una lijadora orbital y un disco de grano 80.

No insistiré más en el tema de la seguridad porque al final me conoceréis como el cansino de la protección… Pero protegeos, jajajajajaja.

Tuve que emplearme a fondo con la lijadora orbital. No os imagináis lo que cuesta sacar toda la pintura y el serigrafiado. Menos mal que tenía la lijadora. Hacer ese trabajo a mano habría sido un suplicio.

Tras el lijado inicial con lijadora orbital y lija grano 80, le di un lijado más fino a mano con lija grano 100:

De este modo la superficie queda más uniforme y la calidad final de la pintura es mayor.

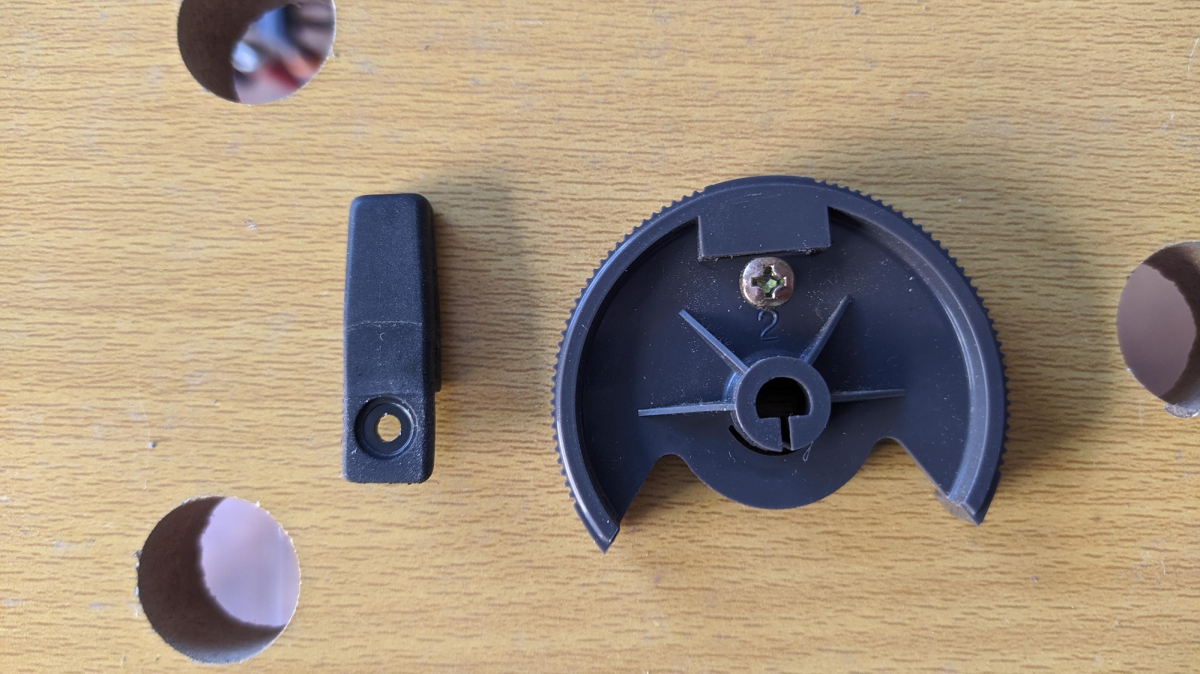

Las partes plásticas fueron más sencillas de preparar en cuanto a lijado se refiere. Simplemente les di un lijado manual con lija grano 400 (más fina que para el metal) sin apretar demasiado pero sí asegurándome de que el lijado era uniforme:

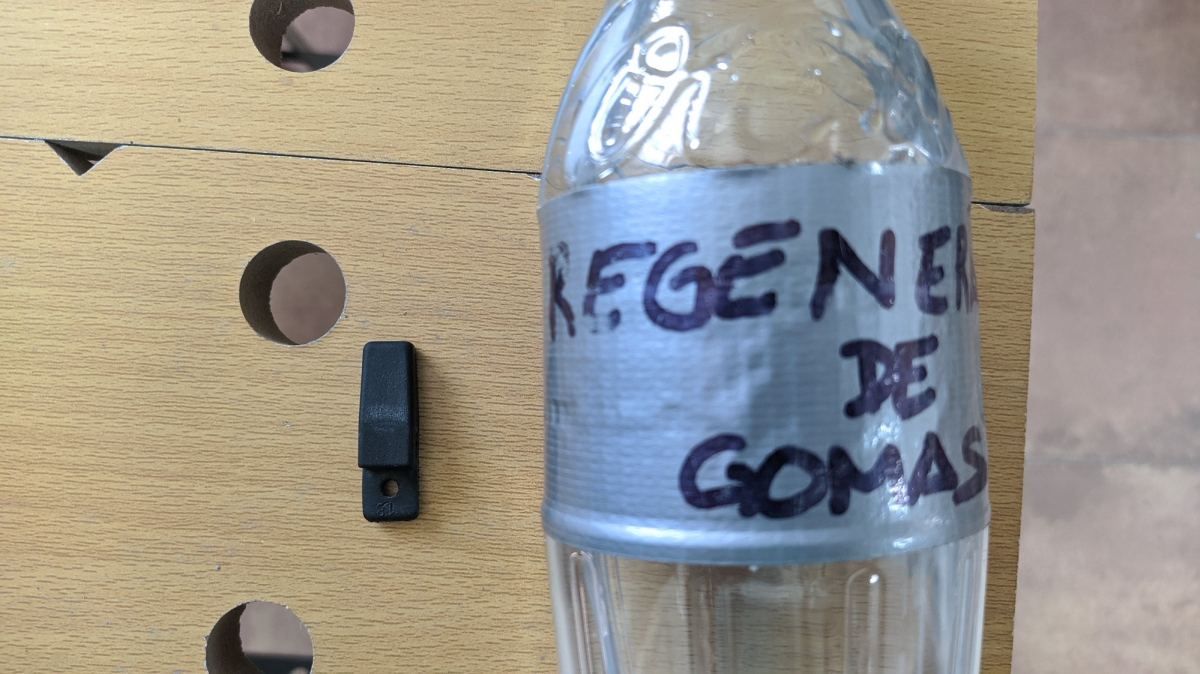

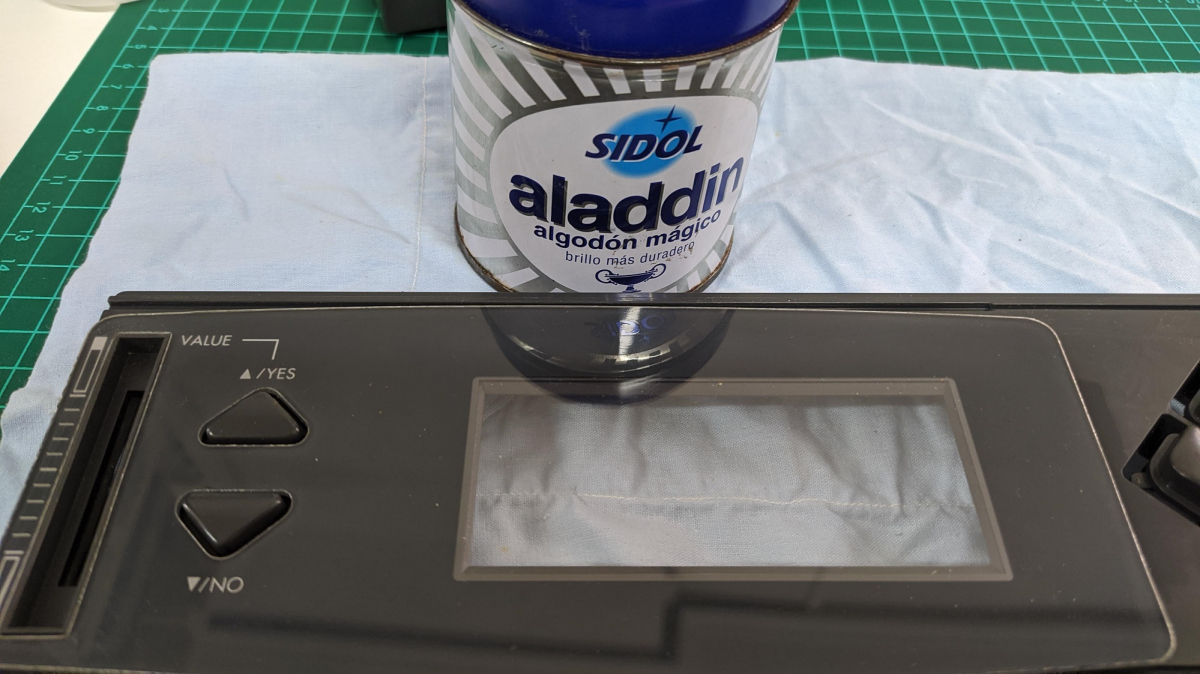

Una vez lijado todo hay que limpiar muy bien las superficies para eliminar cualquier resto de suciedad y grasa que dificulte la adherencia de la pintura.

La parte metálica la limpié con acetona pura. Empapaba un papel en acetona y frotaba sacando toda la suciedad. Repetí la operación con un papel limpio cada vez hasta que el papel salió totalmente blanco. La acetona desprende vapores tóxicos y daña la piel. De nuevo la importancia de los guantes y la máscara.

¡¡¡¡ ATENCIÓN !!!! No recomiendo usar acetona para los plásticos. La acetona funde muchos de ellos, por ejemplo el ABS, que es un plástico muy habitual. Yo usé alcohol de desinfectar para limpiar las partes plásticas, que sirve perfectamente.

Con las superficies ya lijadas hay que aplicar una capa de imprimación. Si aplicamos pintura directamente sobre el metal o el plástico, seguramente la pintura “saltará” ante cualquier pequeño golpe. Por eso hay que tratar la superficie con un producto intermedio que favorece la adherencia de la pintura y evita estos problemas.

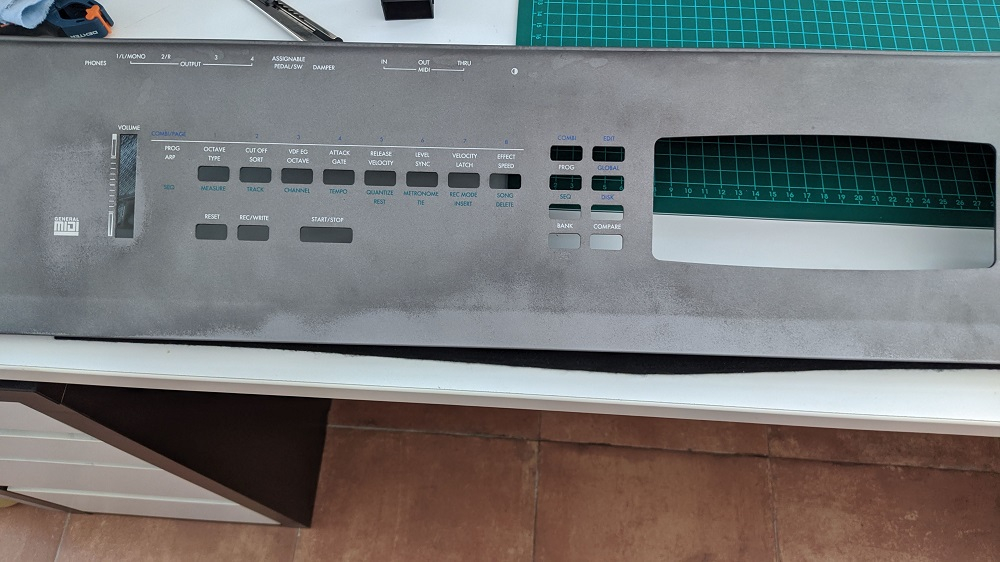

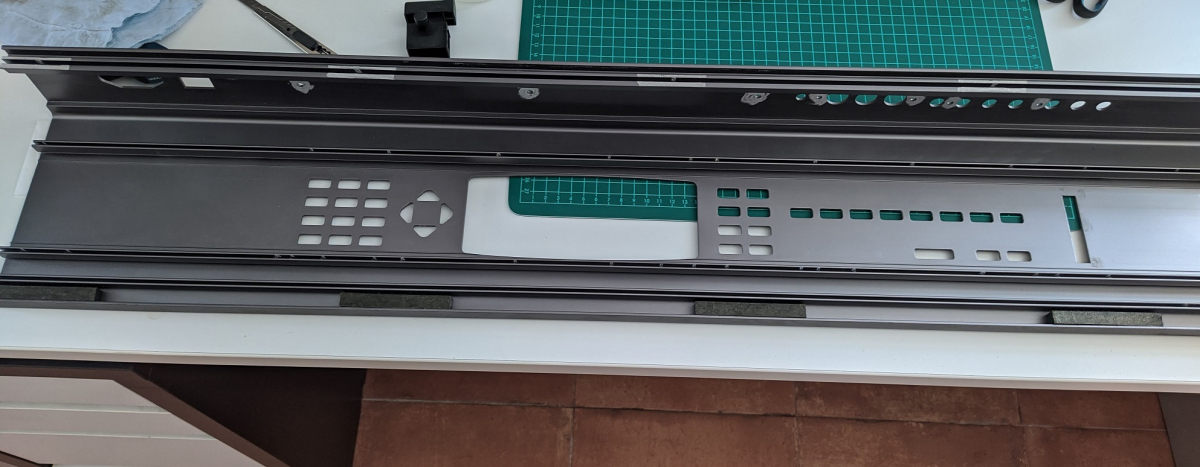

El chasis una vez imprimado quedó de esta manera:

La imprimación que usé para los plásticos era diferente. Hay imprimaciones universales que sirven tanto para plástico como para metal pero para esta restauración quería lo mejor que estuviera a mi alcance y utilicé productos profesionales específicos para carrocerías de vehículos.

Con las superficies imprimadas era el momento de pintarlas con el color definitivo. Las partes plásticas las pinté de un color gris marengo metalizado.

Antes de pintar es importante tapar con cinta de carrocero las partes a las que no queremos que llegue la pintura.

Posteriormente pintamos aplicando capas muy finas. Si las capas son muy gruesas la pintura puede descolgarse y/o hacer “piel de naranja”, con lo que nos tocaría volver a lijar y empezar de nuevo.

En el caso del plástico es bastante sencillo cubrir toda la superficie con apenas dos o tres pasadas. Entre pasada y pasada hay que dejar trascurrir una media hora. De esta manera, la capa base aún está “mordiente”; no se descuelga y a la vez adhiere con firmeza a la siguiente capa. Si se deja pasar más tiempo habría que dar una mano de lija al agua (lo veremos en el proceso de pintura del metal)

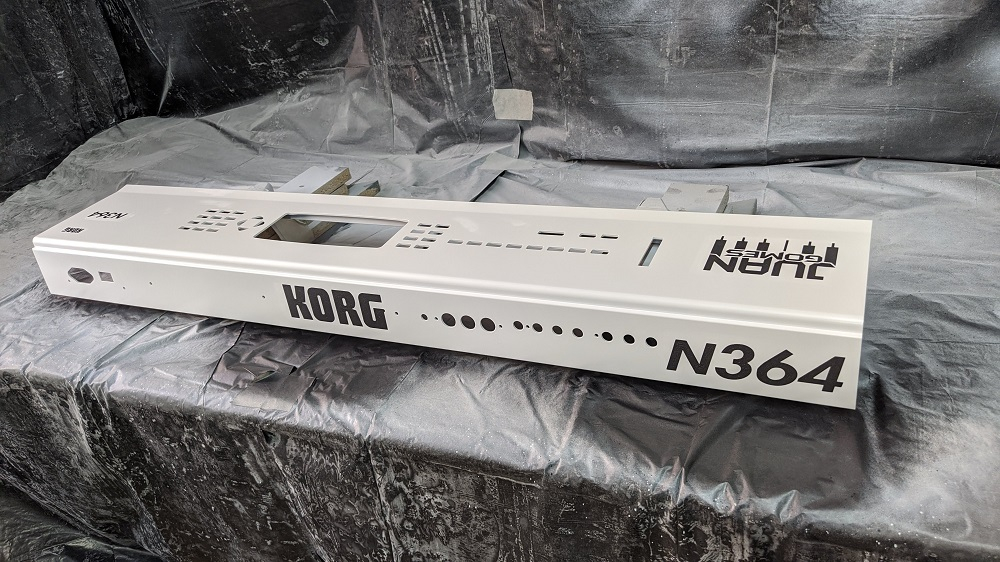

Pintar el chasis metálico no fue tan sencillo como pintar los plásticos. El motivo es que el color es un blanco perlado de Aprilia (sí, las motos). Esta pintura es una pintura tricapa; es decir, son tres “pinturas” diferentes para conseguir el color deseado. Primero hay que aplicar una capa de color base. Posteriormente se aplica el perlado y finalmente una capa de barniz acrílico brillo extraduro.

Tras la primera capa de blanco base el chasis quedó como se ve en las fotos. Indicar que hubo que dar cuatro manos de blanco para una cobertura homogénea de toda la superficie. Quizá yo soy demasiado “tiquismiquis” pero cuando pinto suelo proyectar la pintura desde diferentes ángulos para que el color sea homogéneo. Puede que sea una barbaridad y si algún pintor profesional lee esto se tire de los pelos, pero a mí me da buen resultado aunque me cueste algo más de tiempo.

Tras el blanco base se aplica el perlado. Esta pintura es una base transparente en la que están disueltos los “copos” brillantes que dan el efecto perlado metalizado a la pintura. De nuevo fueron tres o cuatro manos (no recuerdo ya el número exacto)

Lamentablemente me fue imposible captar el efecto perlado en las fotos. Pero vamos, es un perlado como el de la carrocería de los coches que cuando les da la luz desde determinados ángulos refleja brillos similares a los de una perla.

Posteriormente apliqué varias capas de barniz y dejé secar para poder aplicar la rotulación. Estas capas de barniz eran imprescindibles para proteger el perlado de cara a posteriores lijados que necesitaba hacer en la rotulación.

Estos son los productos diferentes que son necesarios para pintar el teclado completamente. De alguno de ellos (barniz y perlado) tuve que utilizar dos botes.

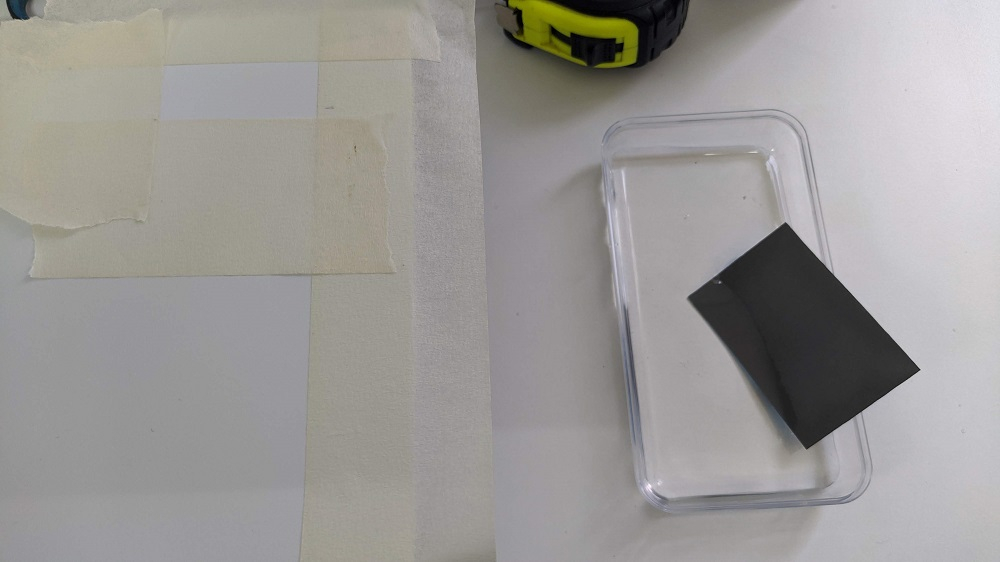

Para rotular el teclado utilicé dos técnicas diferentes. Por un lado pinté los rótulos grandes utilizando las máscaras que os describí en el anterior post. Para la rotulación pequeña utilicé papel transfer decal transparente.

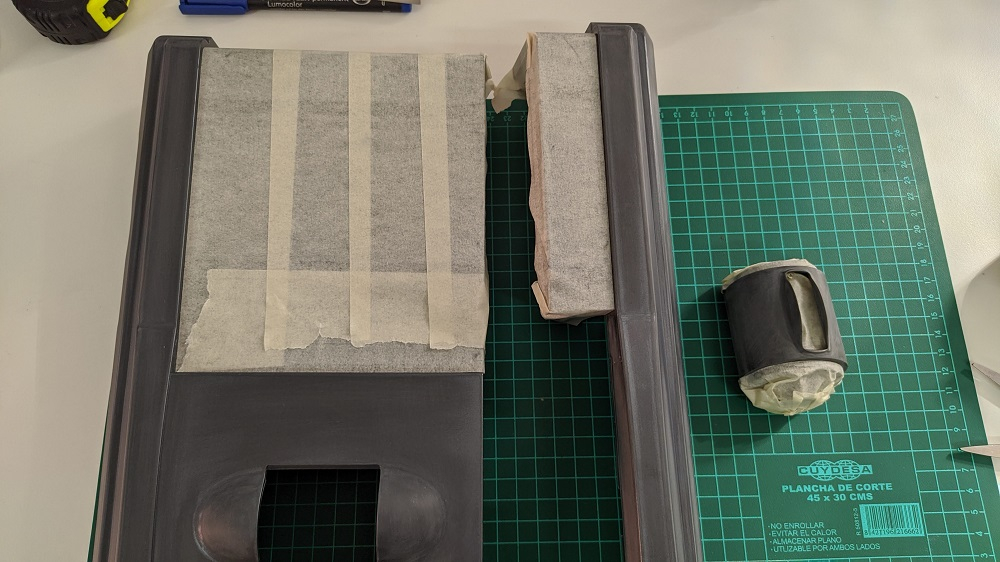

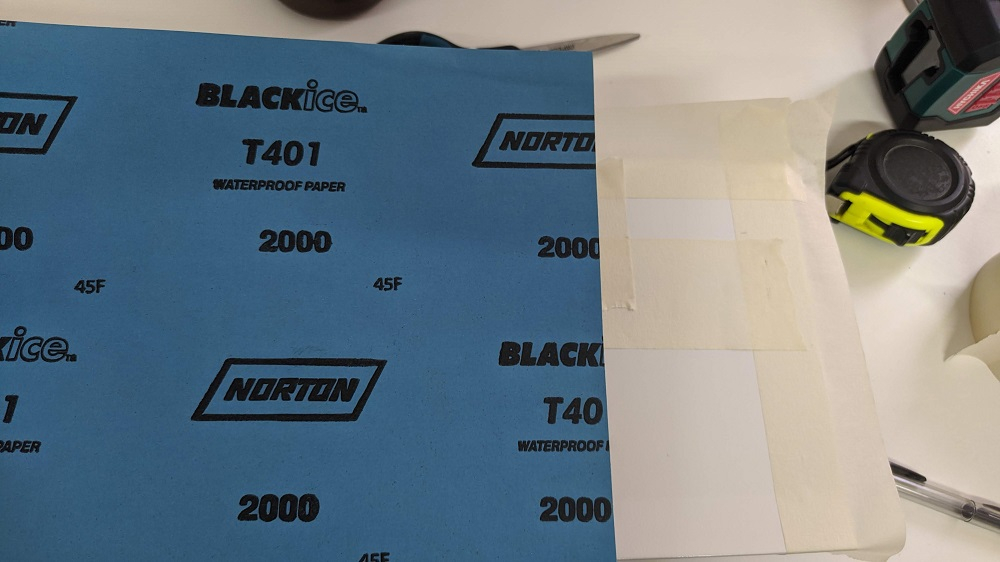

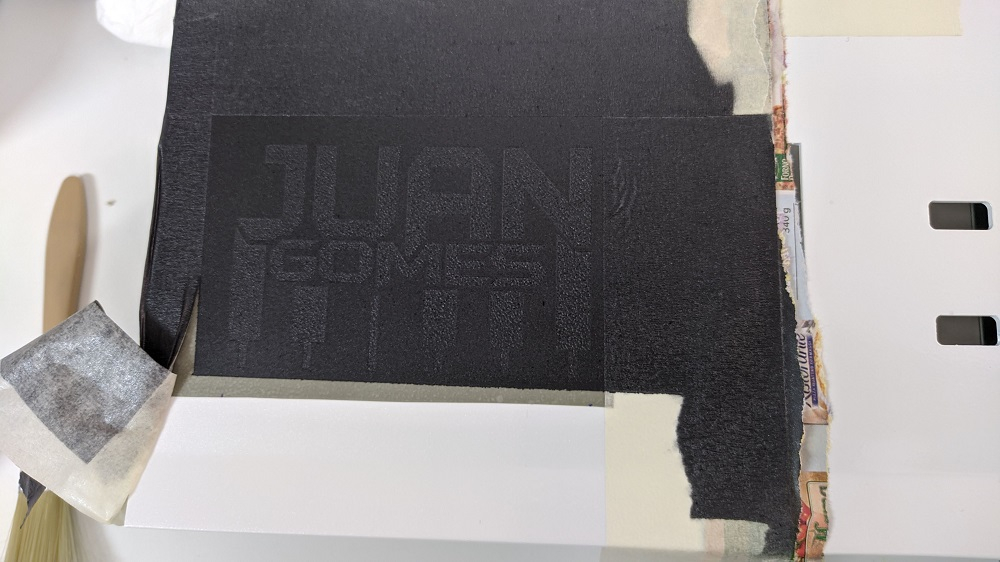

Lo primero que rotulé fueron las partes pintadas. Para ello tenía que lijar las superficies en las que iba a pintar ya que, como os dije antes, si la pintura o el barniz seca durante más de media hora, la adherencia de la siguiente capa no es buena. Por ello, delimité aproximadamente la zona en la que iba a ir cada rótulo y la lijé con lija al agua de grano 2000

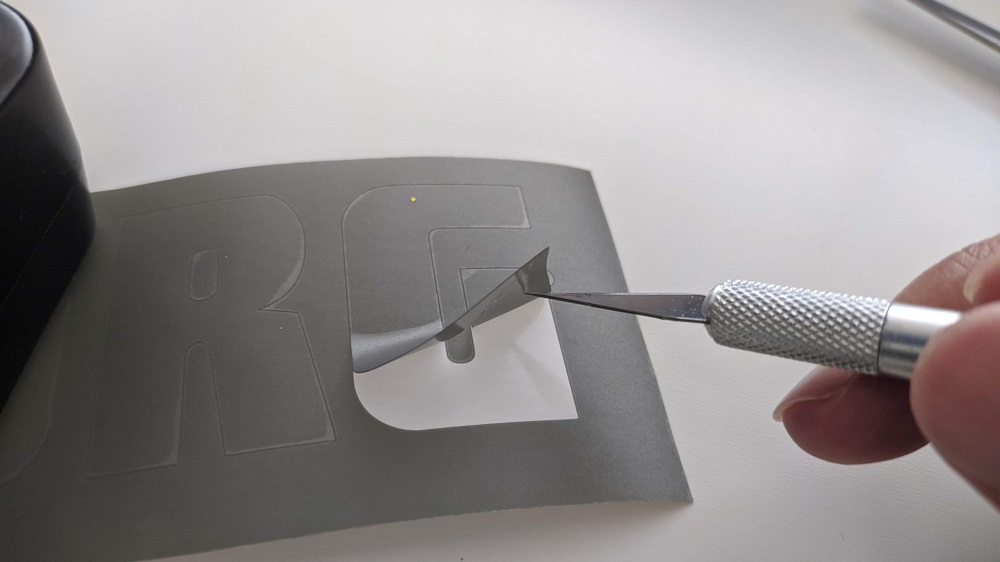

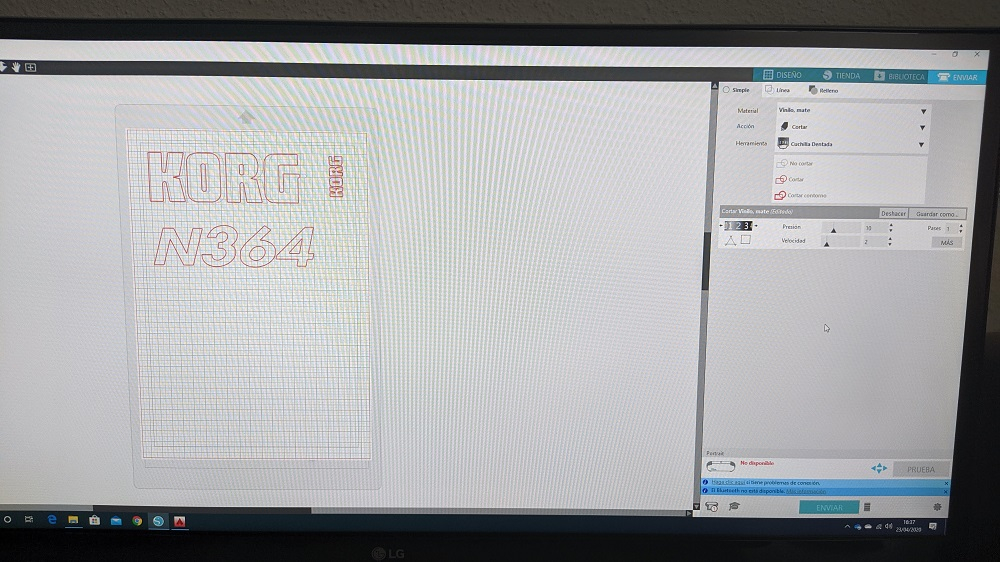

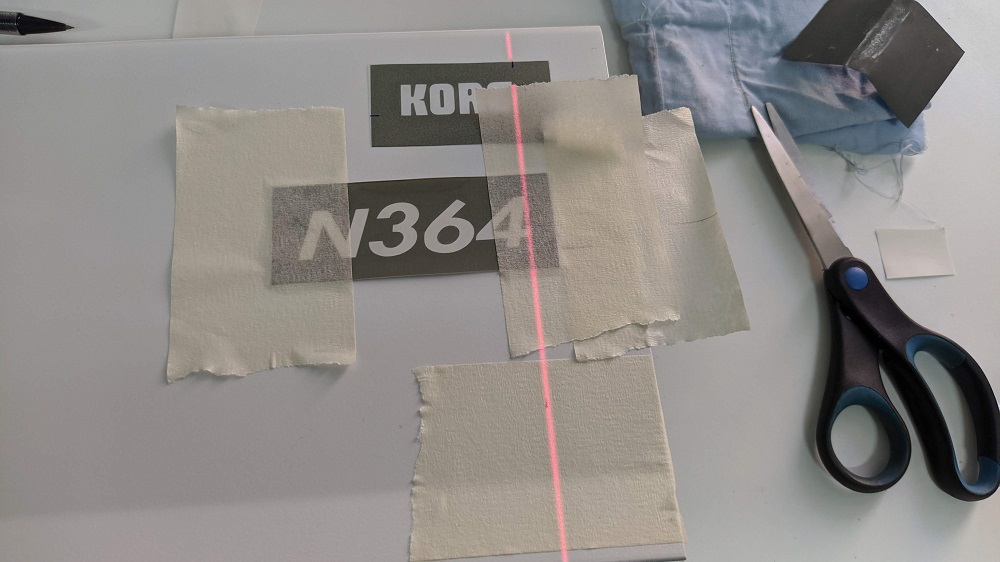

Una vez lijadas todas las ubicaciones de los rótulos a pintar preparamos las máscaras de vinilo con líneas de referencia que nos sirvan para colocar cada rótulo en su lugar exacto.

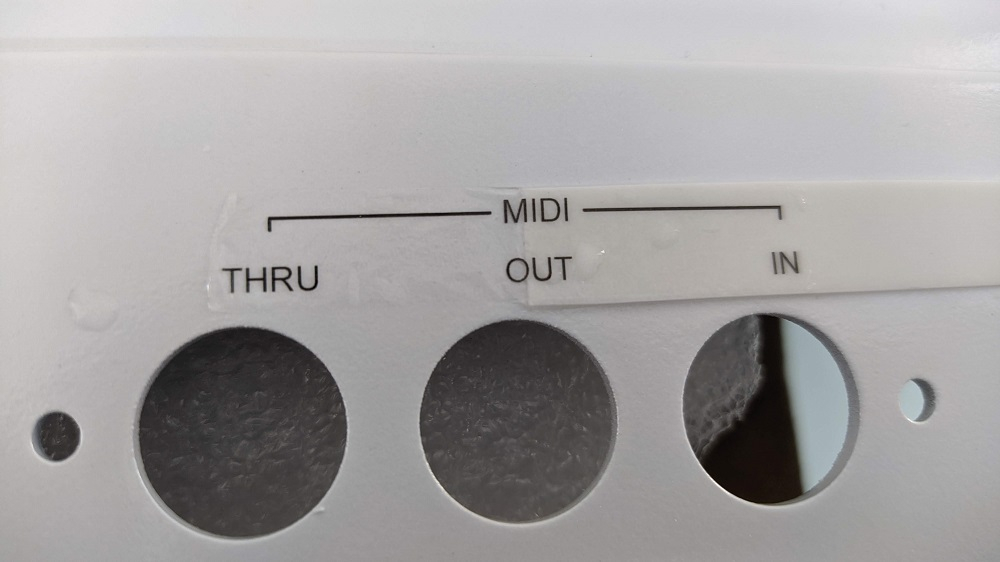

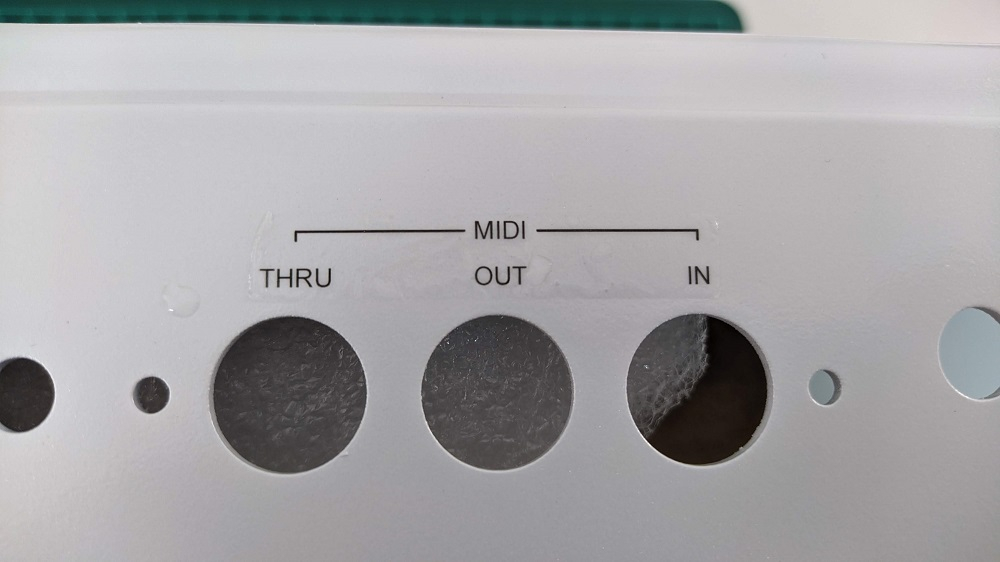

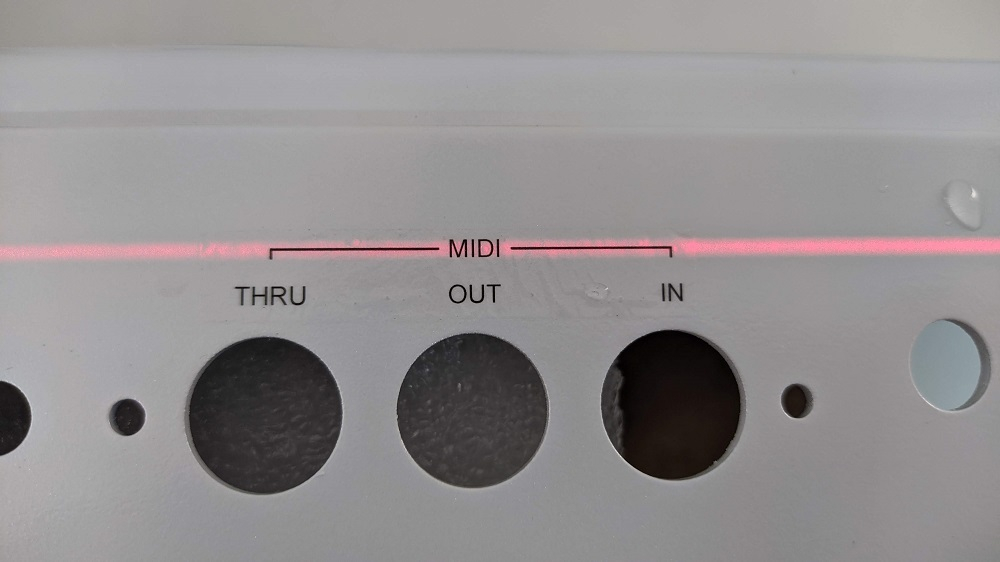

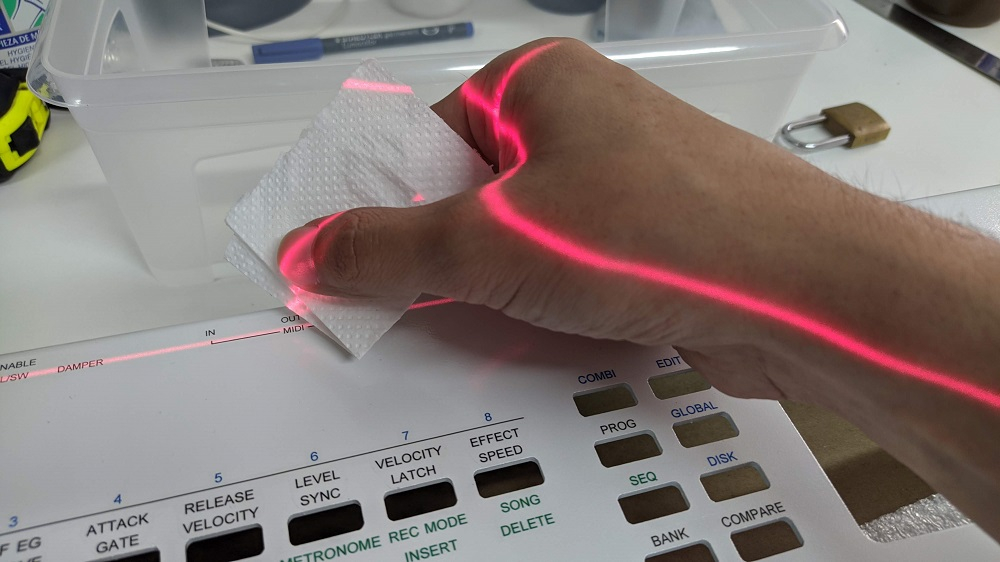

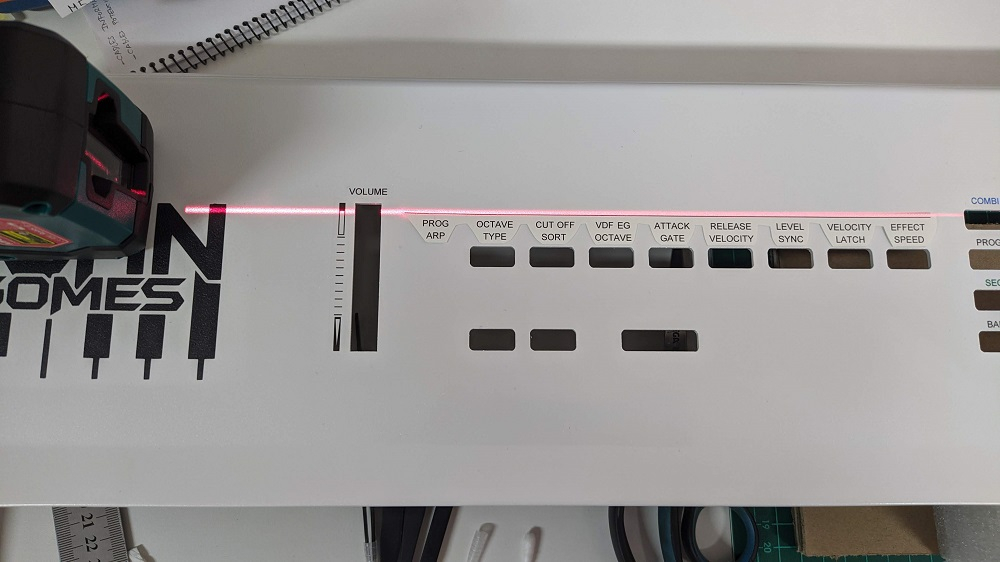

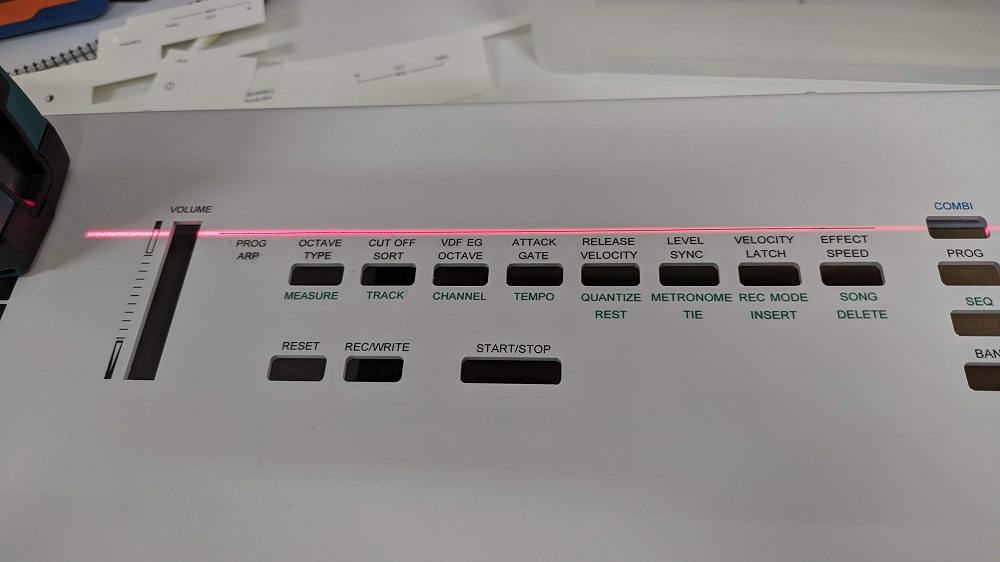

Posteriormente colocamos cada máscara en su posición. Para ello coloqué unas marcas sobre el teclado y me ayudé de un nivel láser que me indicase la alineación perfecta de los rótulos.

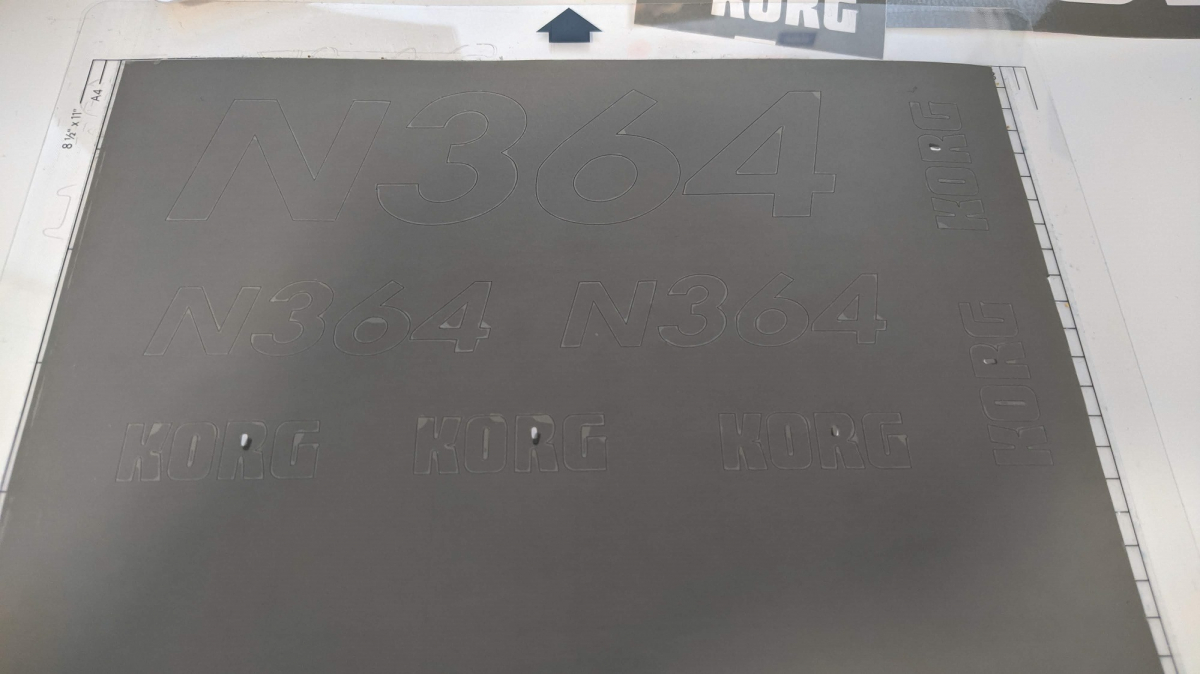

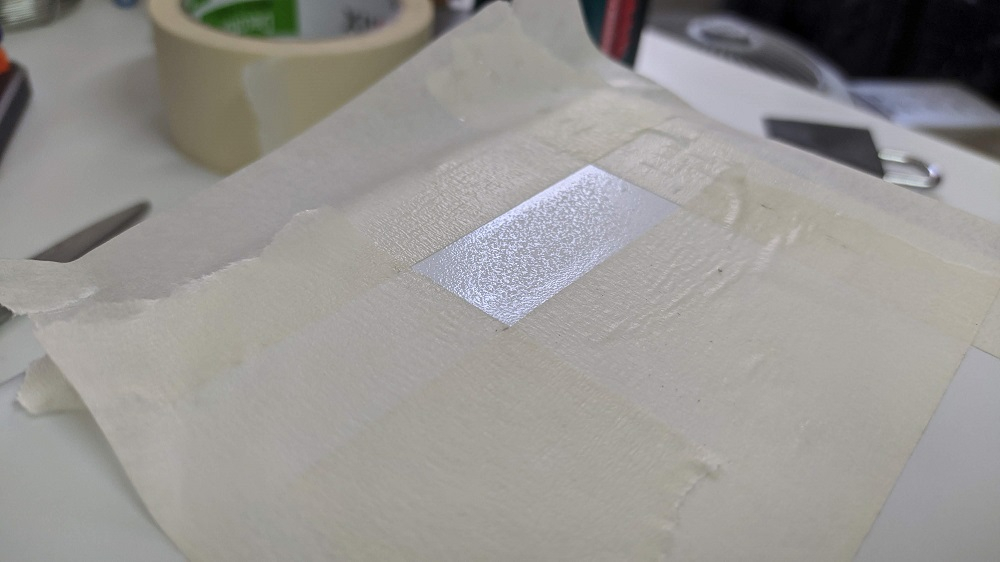

Una vez posicionadas, se retira el protector inferior y se adhieren las máscaras al chasis en su posición correcta. Calentamos durante un rato los adhesivos con una pistola de calor y friccionamos suavemente con un algodón o con los dedos para que el vinilo quede perfectamente pegado.

Yo calenté a 60 grados y muy bajo caudal de aire para no arrugar el vinilo por efecto del calor pero que quedase “blandito” y se pegase bien. Es muy importante que todos los bordes estén bien pegados porque de lo contrario la pintura entrará por los huecos y el contorno de los rótulos quedará mal. Así que hice esta operación con mucho mimo.

Una vez bien adheridos se retira el film de transferencia y protegemos el resto de la superficie del chasis de manera que sólo quede expuesta la parte a pintar.

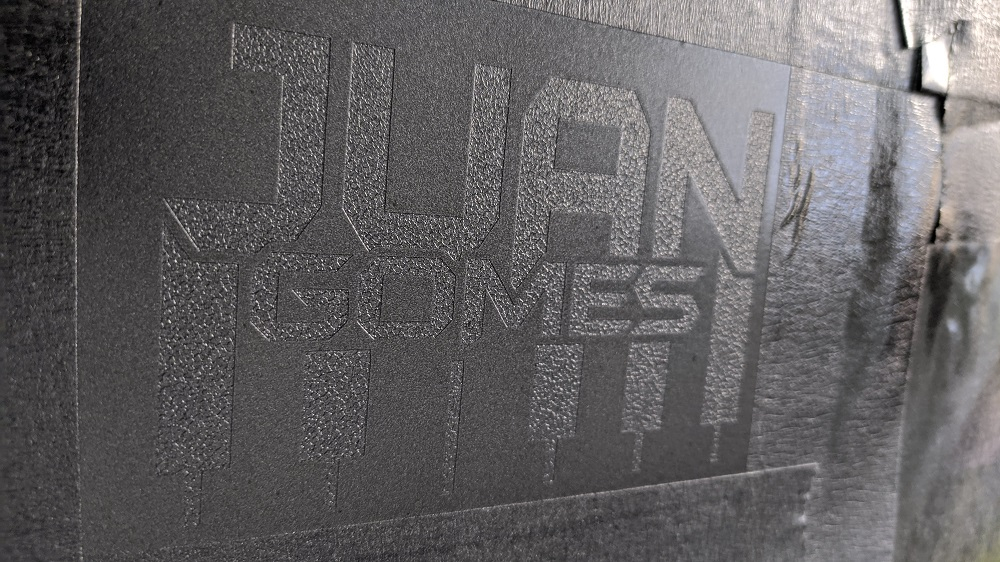

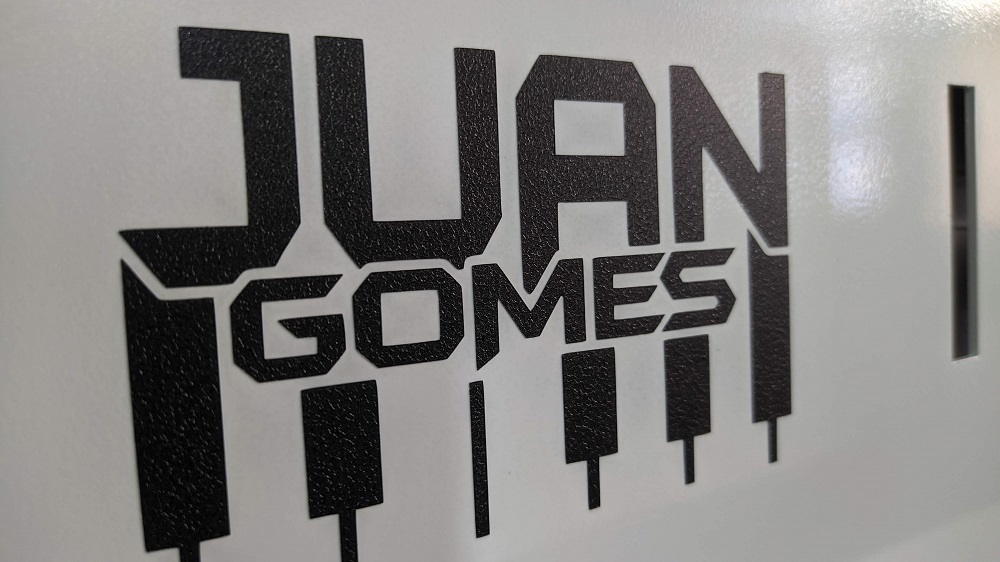

Con el chasis bien protegido procedemos a pintar los rótulos con el mismo gris marengo metalizado de las partes plásticas:

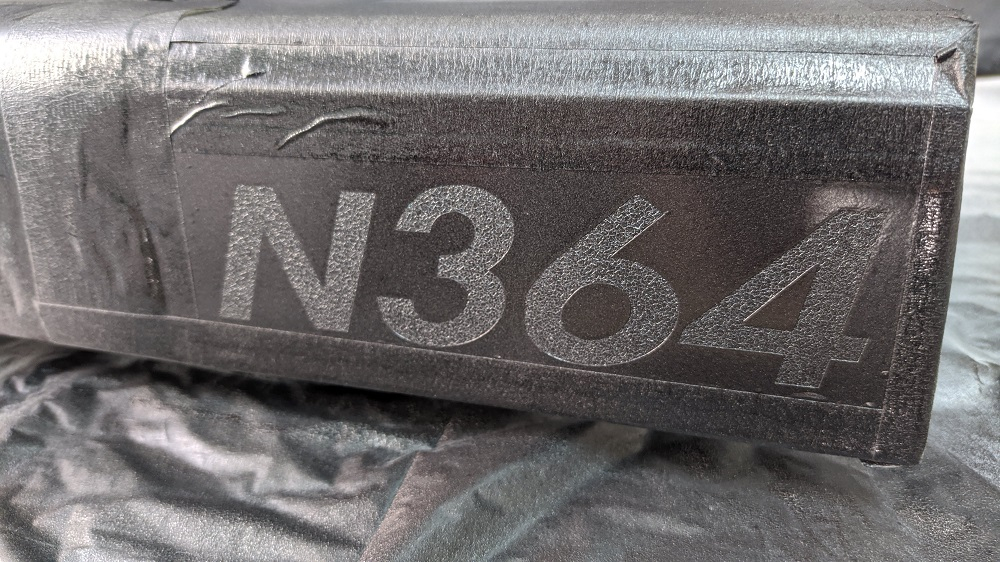

Me llevé una sorpresa al ver el efecto “cuero” que hacía la pintura al pintar sobre la otra pintura (sobre el plástico queda totalmente lisa) Aunque reconozco que me gustó

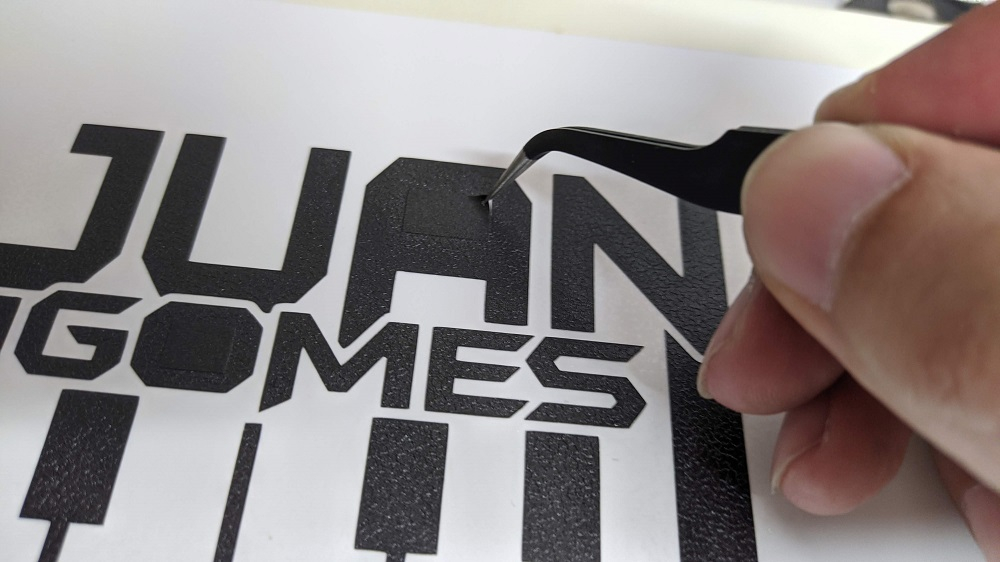

Dejé secar una media hora y retiré las protecciones de papel PERO NO LAS MÁSCARAS.

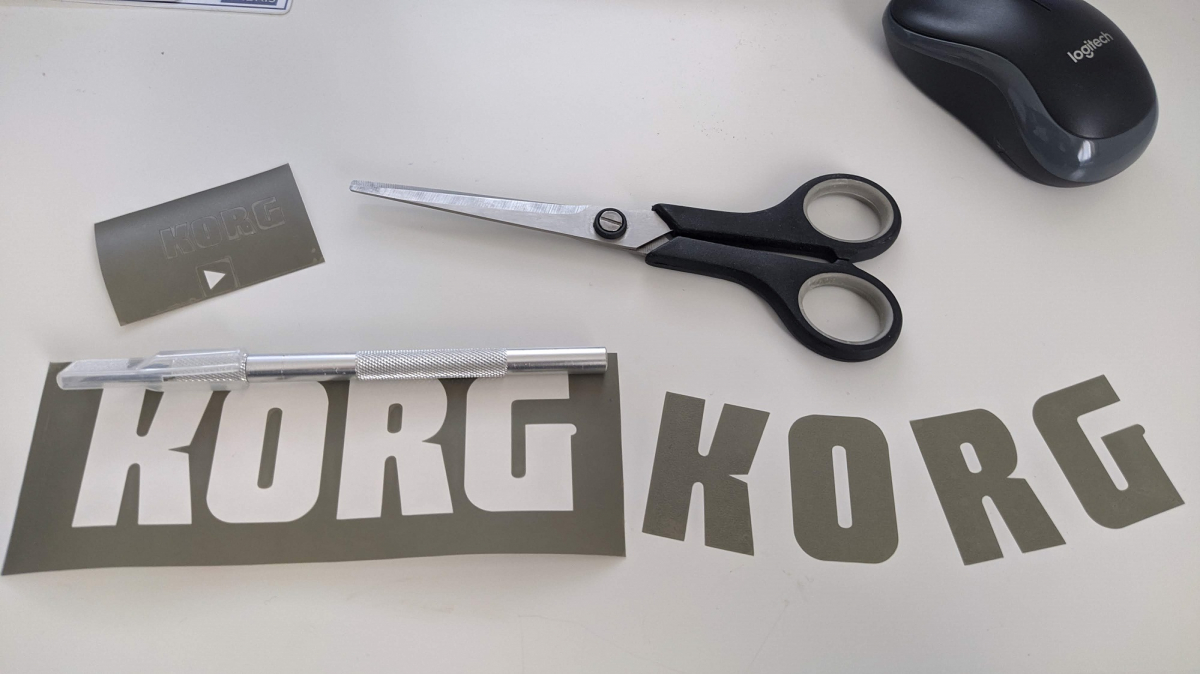

Me acabo de percatar de que en esta última foto se puede apreciar un poco el efecto perla, jejejeje.

Para retirar las máscaras esperé un total de 50 minutos. ¿Por qué? Pues porque hice varias pruebas y era el tiempo en el que me di cuenta de que el contorno del logo quedaba bien definido. La pintura estaba lo suficientemente seca como para no emborronar y lo suficientemente tierna como para no resquebrajarse. Es imprescindible hacer pruebas para ver cual es este tiempo en función de la pintura y la superficie utilizada (conviene hacerlo también a una temperatura ambiente similar)

Y admito que el resultado fue más que satisfactorio:

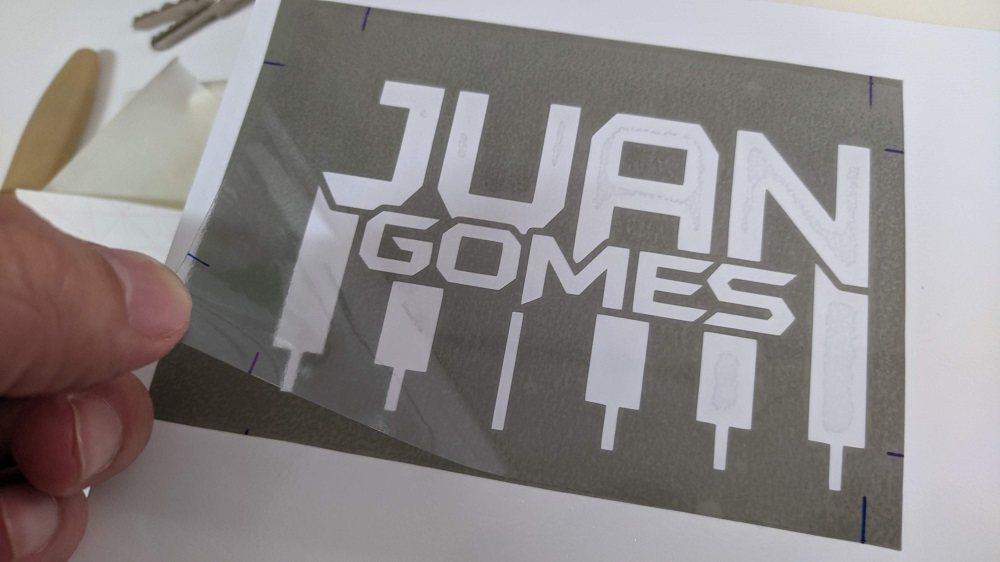

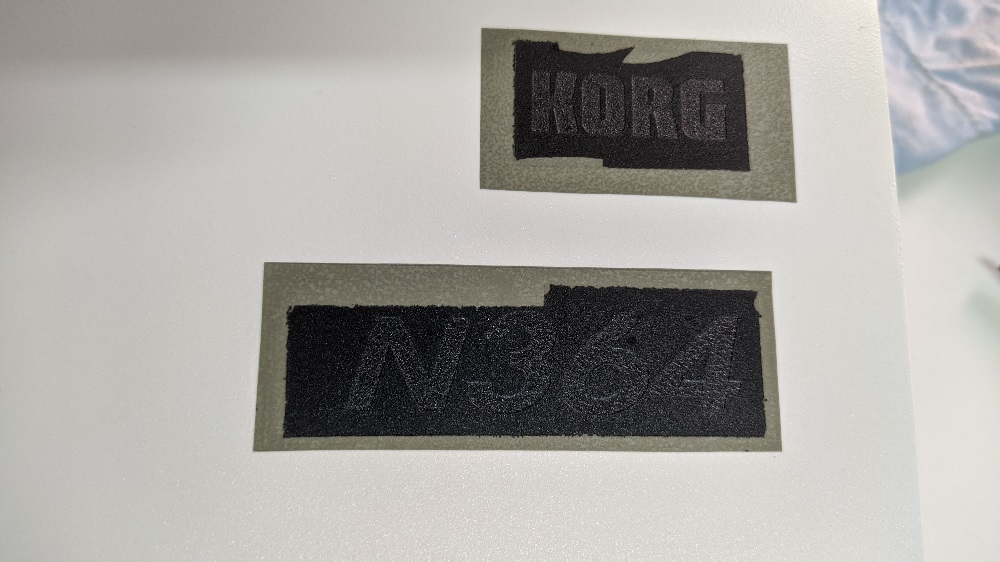

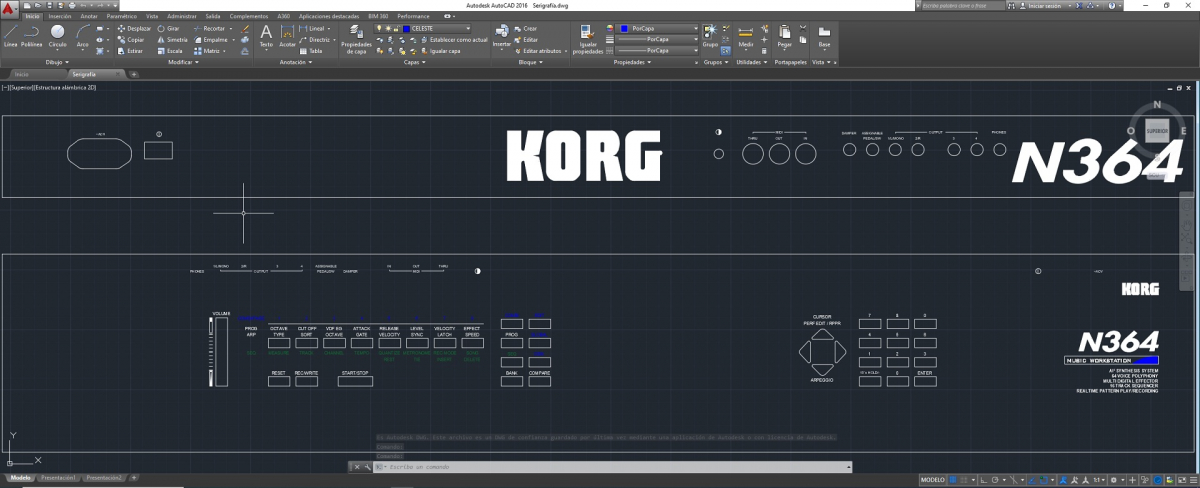

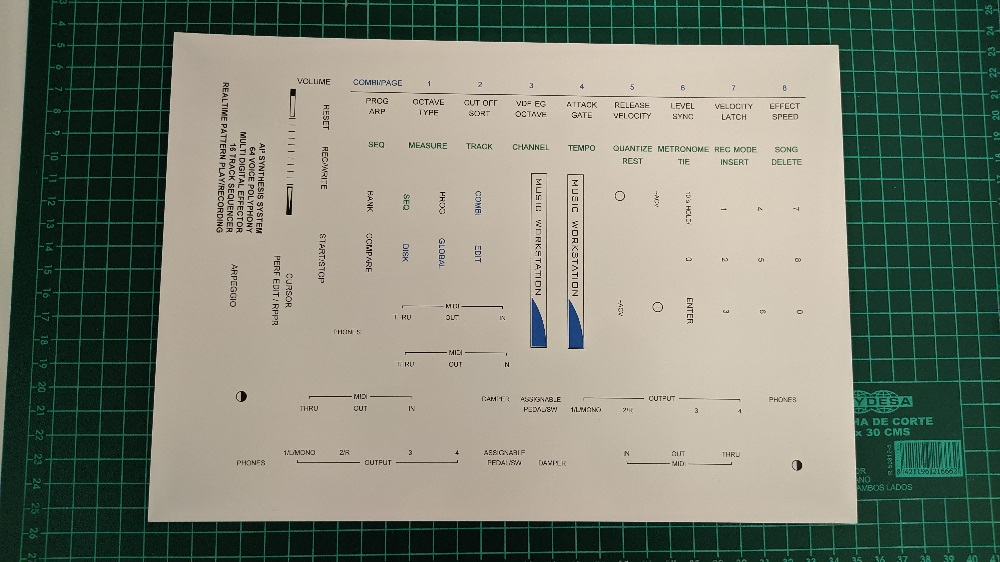

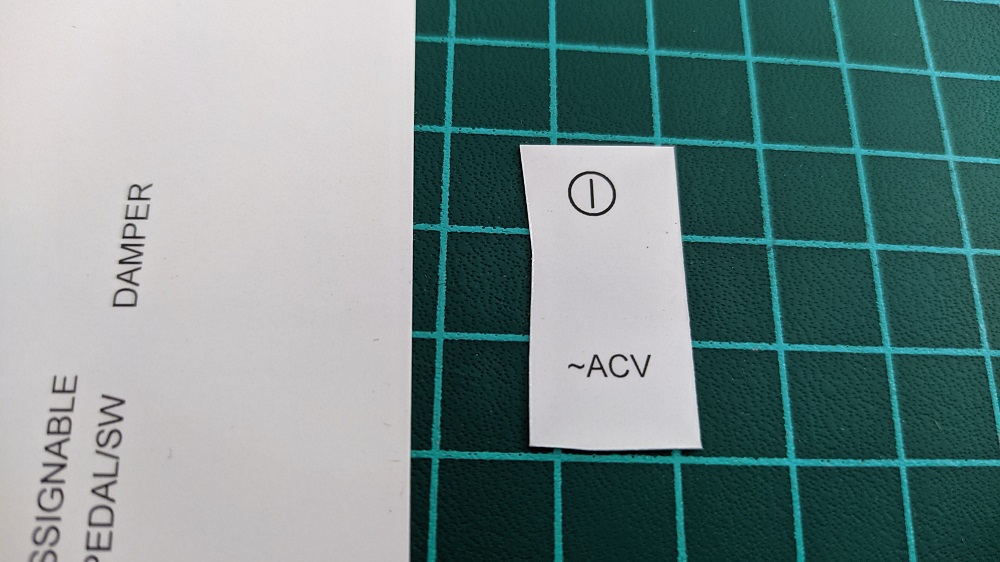

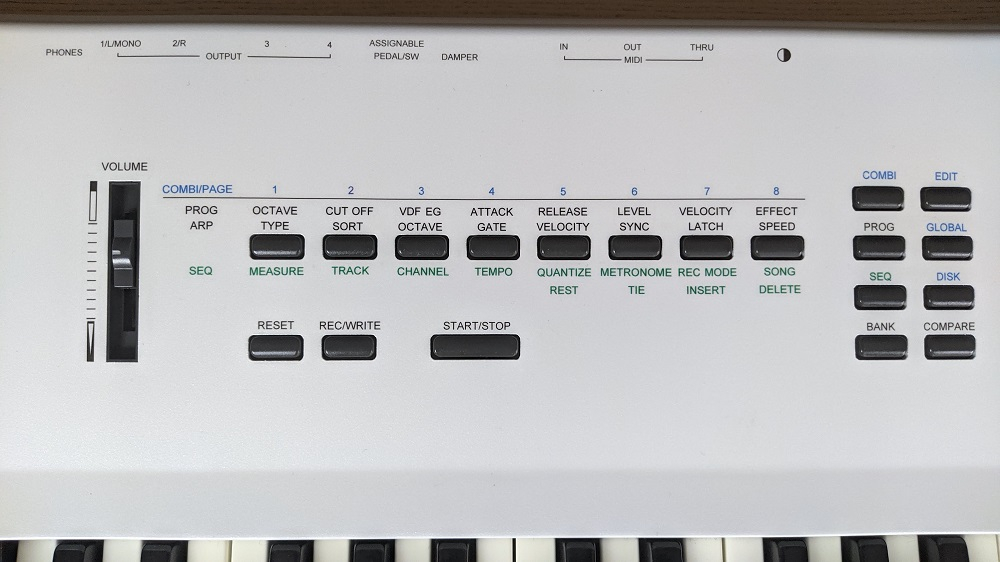

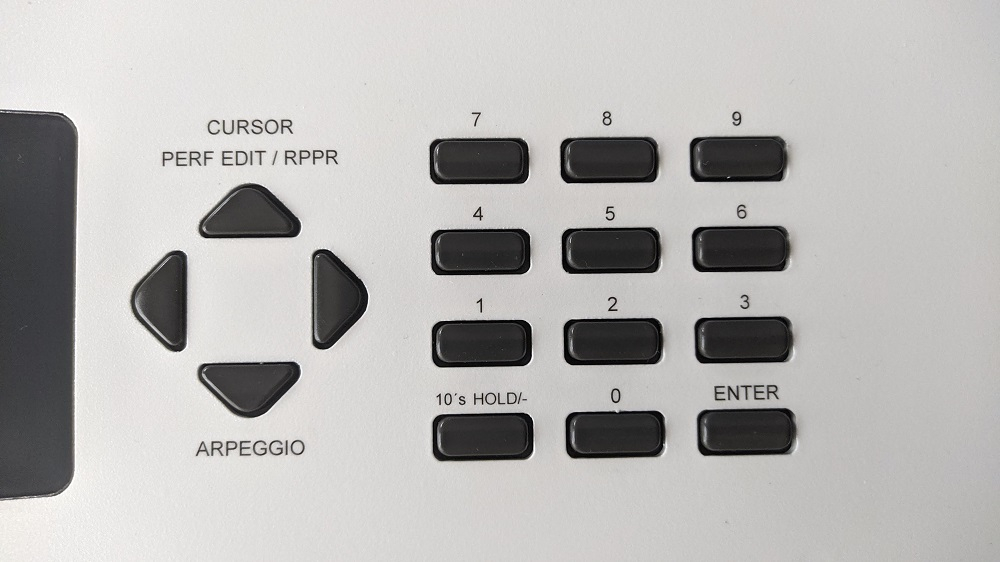

Pasemos a la rotulación pequeña. Lo primero que hay que hacer, evidentemente, es crear dicha rotulación en el ordenador para luego imprimirla en el papel transfer:

Yo usé Autocad porque es un programa con el que estoy acostumbrado a trabajar aunque supongo que se podrá hacer con muchos otros.

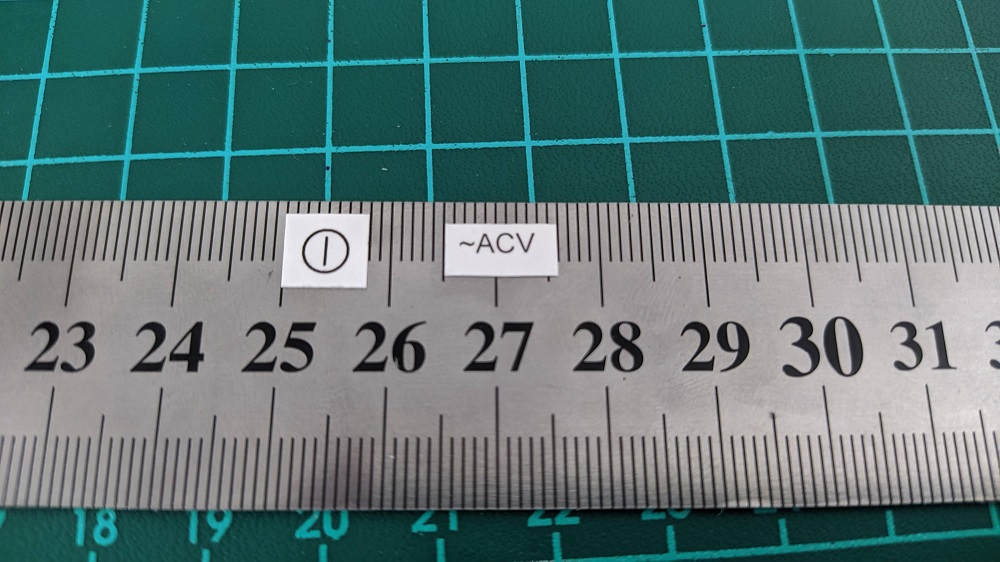

Con el diseño listo sólo hay que seleccionar las partes que se necesitan y ordenarlas para imprimirlas en un formato A4

El “papel” que yo he utilizado en este caso es un papel transfer transparente para impresión láser. Hay diferentes tipos de papeles transfer y hay que utilizar el que más se adapte al trabajo que vas a realizar. No me voy a enrollar mucho con este tema. Si alguien tiene dudas o quiere saber algo respecto que me pregunte e intentaré responder.

La manera de aplicar este papel transfer es la siguiente:

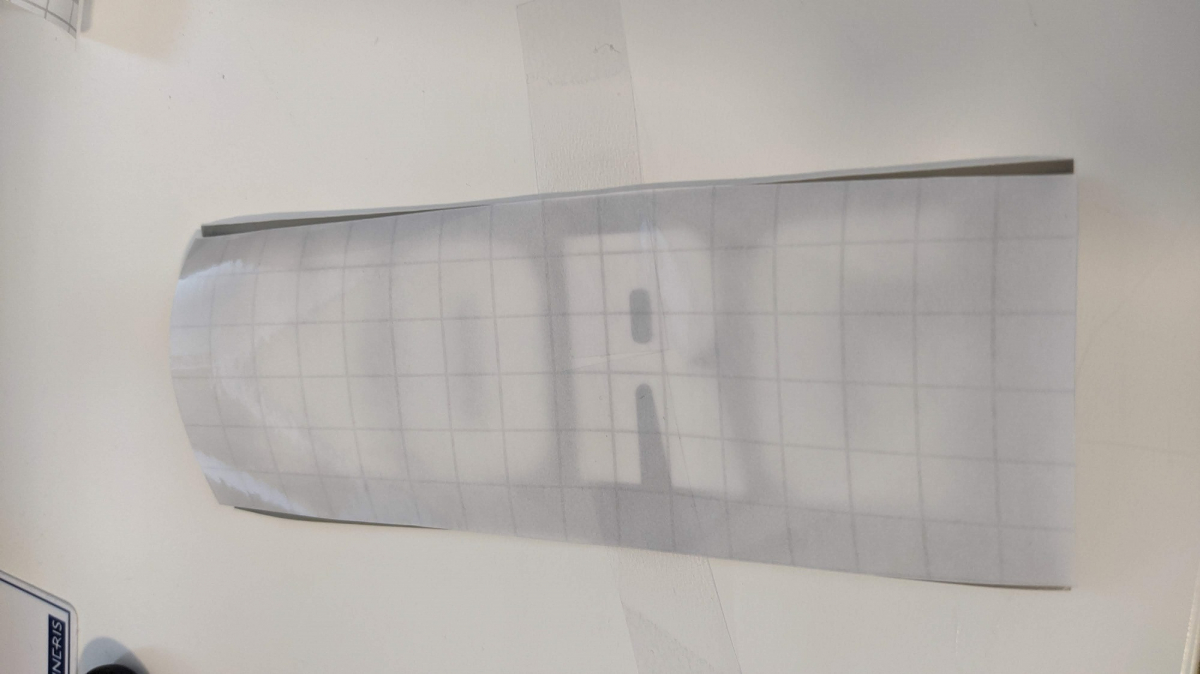

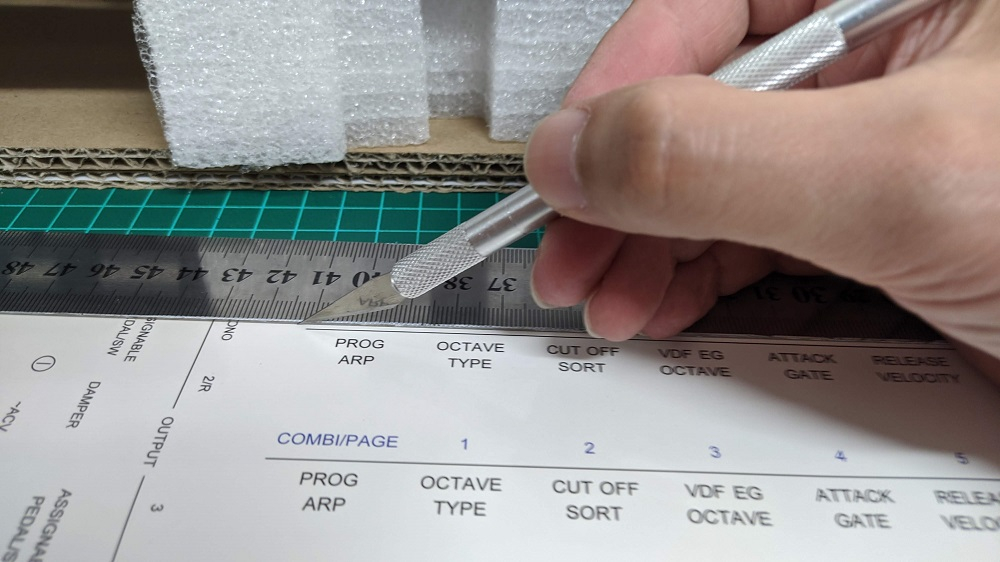

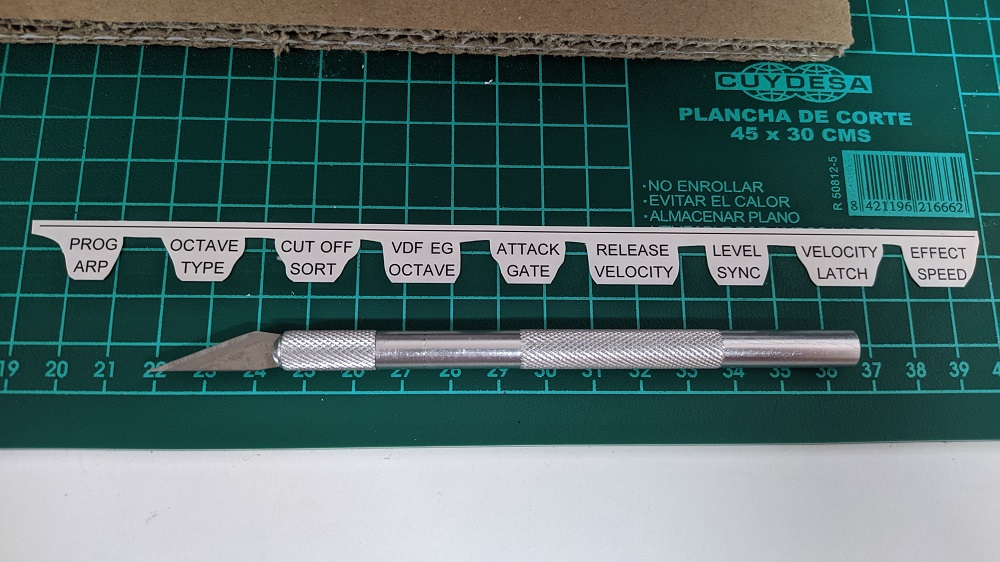

Primero se recorta la parte que se quiere “adherir”. Es recomendale, en este caso, dejar la menor cantidad de bordes posible para que el serigrafiado sea lo más sólido posible ya que la consistencia real se la dará el barnizado final (ya veréis a lo que me refiero)

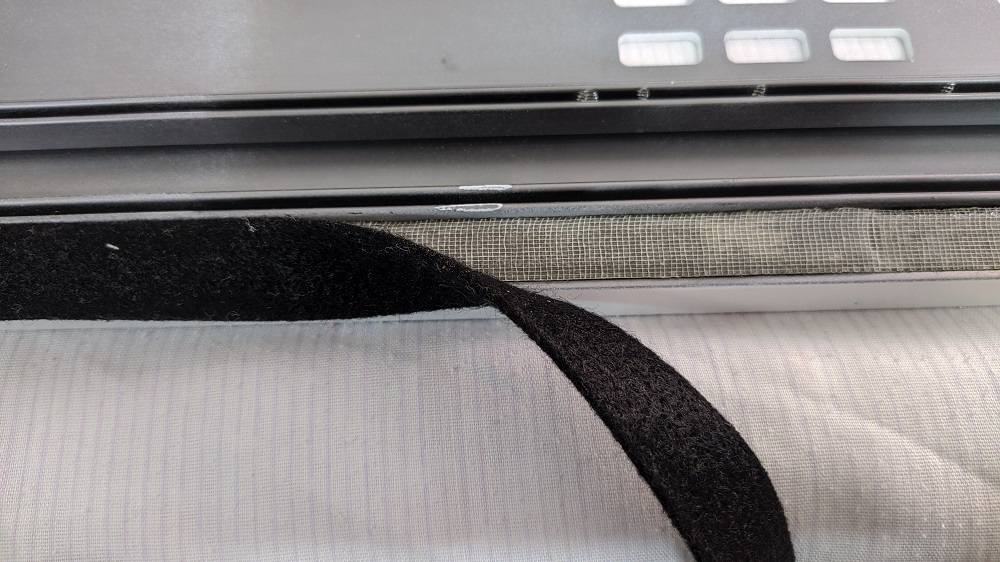

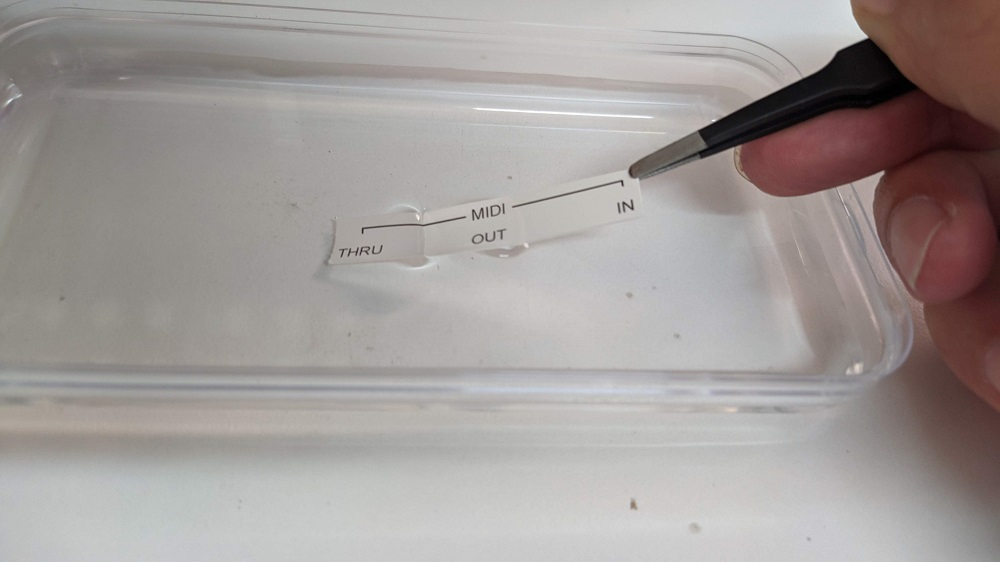

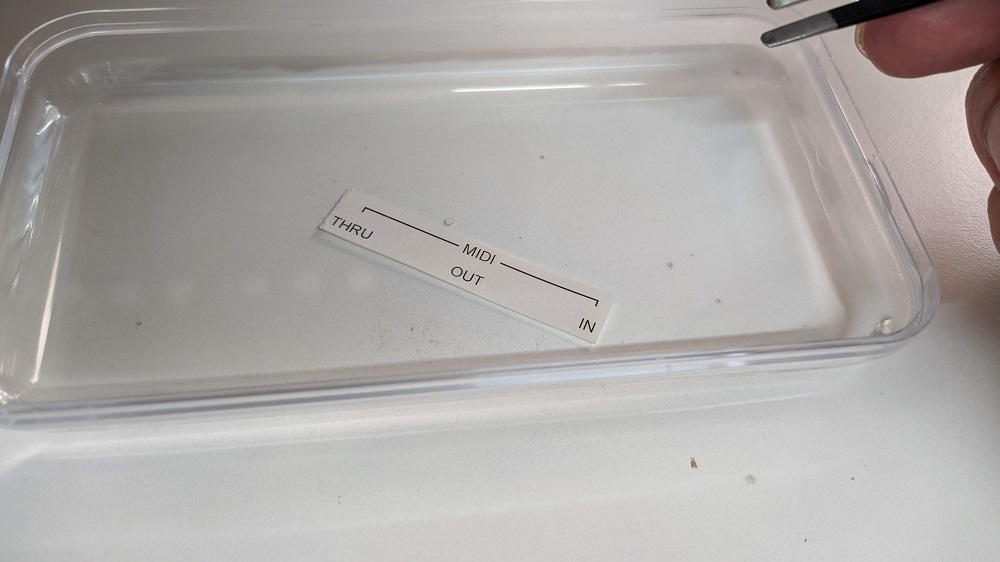

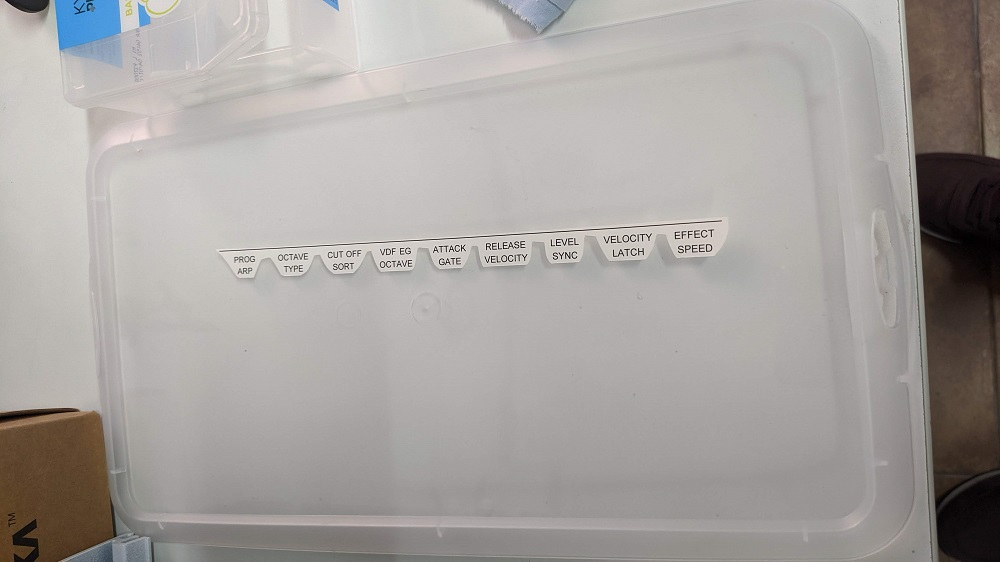

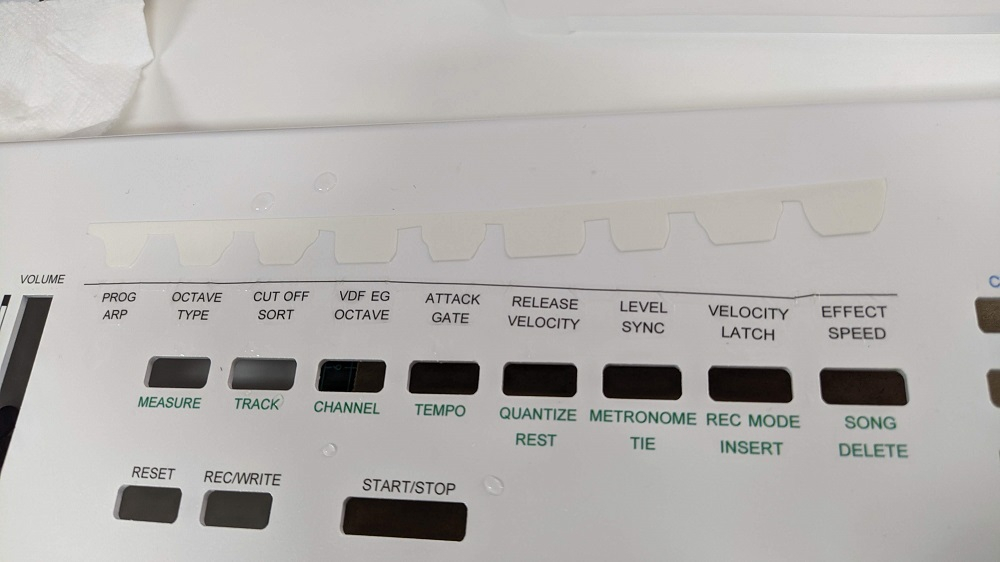

Posteriormente se sumerge el papel en agua durante unos segundos. El papel, en realidad, son dos capas diferentes. Una capa de papel sólido y rígido que sirve de base al papel transfer, que es una película finísima sobre la que hemos impreso lo que queremos rotular. Al sumergir el papel en agua (tibia preferentemente), la película se humedece y se “despega” del papel soporte pudiéndose deslizar y ser depositada sobre la superficie a rotular. La siguiente serie de imágenes muestra muy claramente lo que describo:

El proceso es sencillo pero muy delicado. Es importante no “arrugar” la película de papel transfer porque sería difícil deshacer la arruga. Hay que manipular la película con mucha delicadeza porque se puede romper fácilmente si traccionamos demasiado.

Algo que ayuda mucho a la aplicación de la película sobre la superficie a rotular es poner un poco de agua sobre esta última.

Para alinear esta rotulación utilicé la misma técnica que para los rótulos pintados. Un nivel láser que me indicaba la posición de las letras.

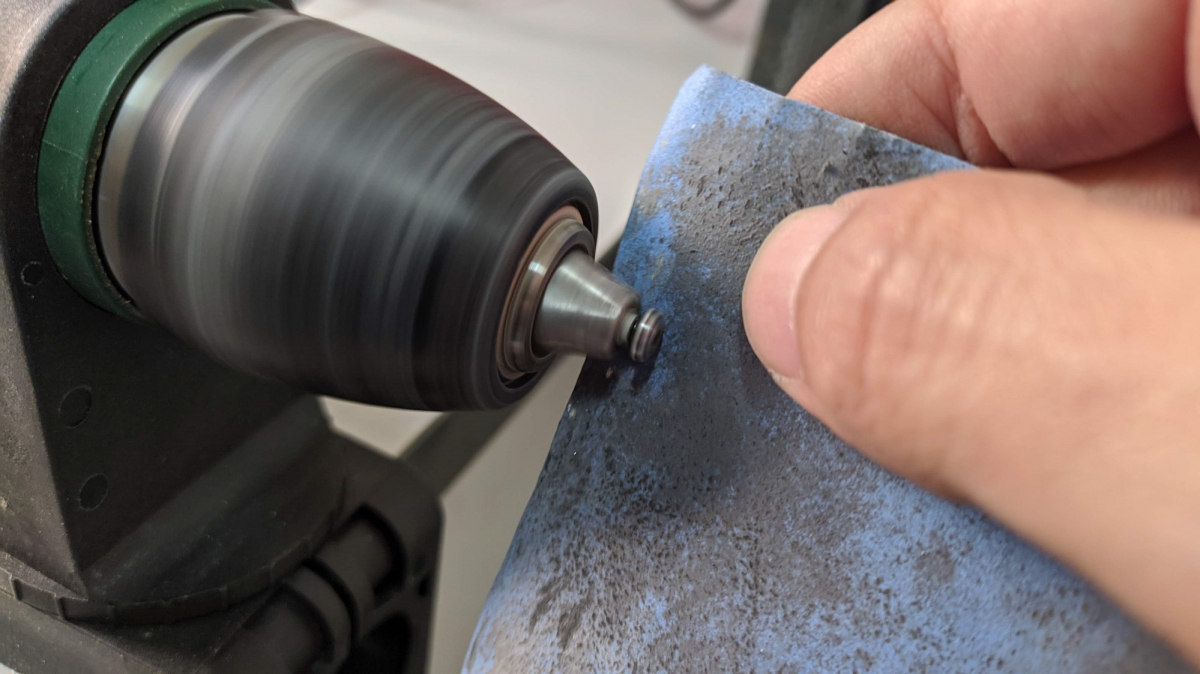

Una vez la película está sobre la superficie del teclado hay que secar el agua. Este es el proceso más delicado. Hay que ir secando muy poco a poco y presionando la película para extraer el agua que está por debajo.

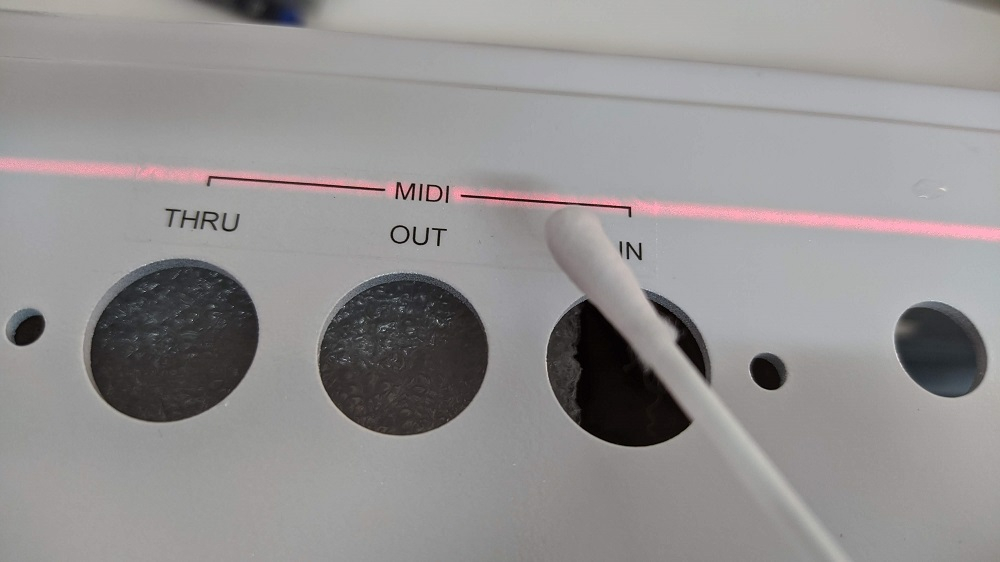

La técnica que yo utilicé fue la de acercar un trocito de papel absorbente de cocina a las gotitas superficiales y presionar suavemente el film con un bastoncillo de algodón para extraer el agua atrapada debajo. Cuando el agua salía, aproximaba el papel absorbente para secarla. Mientras hay agua por debajo o el papel está húmedo, éste se mueve y hay que tener cuidado de no desplazarlo de su posición. Si se desplaza, se vuelve a recolocar. Durante este tiempo en el que hay agua, el film está como “flotando” y lo puedes ir reubicando, pero llega un momento en el que sale toda el agua de debajo, la secas, y el film se queda adherido. Si intentas moverlo lo rasgas. Así que hay que tener un poco de maña para hacerlo bien.

Cuando las letras están ya pegadas, yo le aplico calor con la pistola de aire y voy frotando muy suavemente con un bastoncillo de algodón.

Este proceso lo hago con muy poca temperatura. No más de 35-40 grados. Estoy un buen ratito dando calor y frotando con el bastoncillo para que la adherencia sea óptima.

Os dejo la secuencia de rotulado de la parte más complicada del teclado:

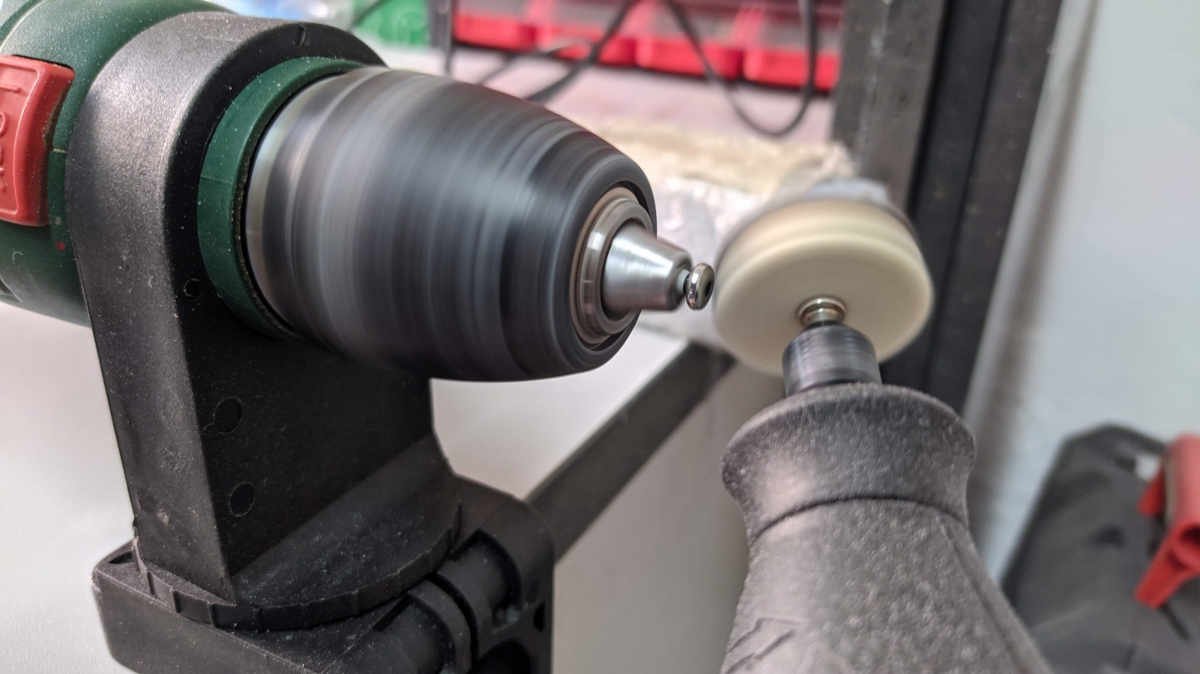

Este papel transfer, por sí solo no es resistente a la abrasión, por lo que si lo dejásemos así, en pocos días acabaría dañado. Para evitar esto hay que dar varias capas de barniz que lo protegerán y le darán integridad a todo el conjunto. Además, el perlado de la pintura de los logos también hay que protegerlo ya que esta pintura tampoco es resistente a la abrasión. Efectivamente, tal y como algunos de vosotros estáis pensando, las partes plásticas también hay que barnizarlas. Pero para que el barniz “agarre bien” hay que lijar de nuevo toda la superficie del teclado.

Aquí hay que tener cuidado porque el papel transfer NO podemos lijarlo. Si lo hacemos, adiós. Así que, con lija al agua de grano 2000, lijamos con extremo cuidado todas las partes del teclado que no están rotuladas.

Y ya sólo queda aplicar unas cuántas capas de barniz. Yo apliqué mínimo tres o cuatro.

Si alguna “esquinita” del papel transfer queda con un pelín relieve (que quedaron) tan sólo hay que lijar, matizar ese relieve y volver a barnizar. Calculo que en total di cinco o seis capas de barniz para dejar el teclado perfecto.

Ya sólo queda montar el equipo de nuevo y ver el resultado final.

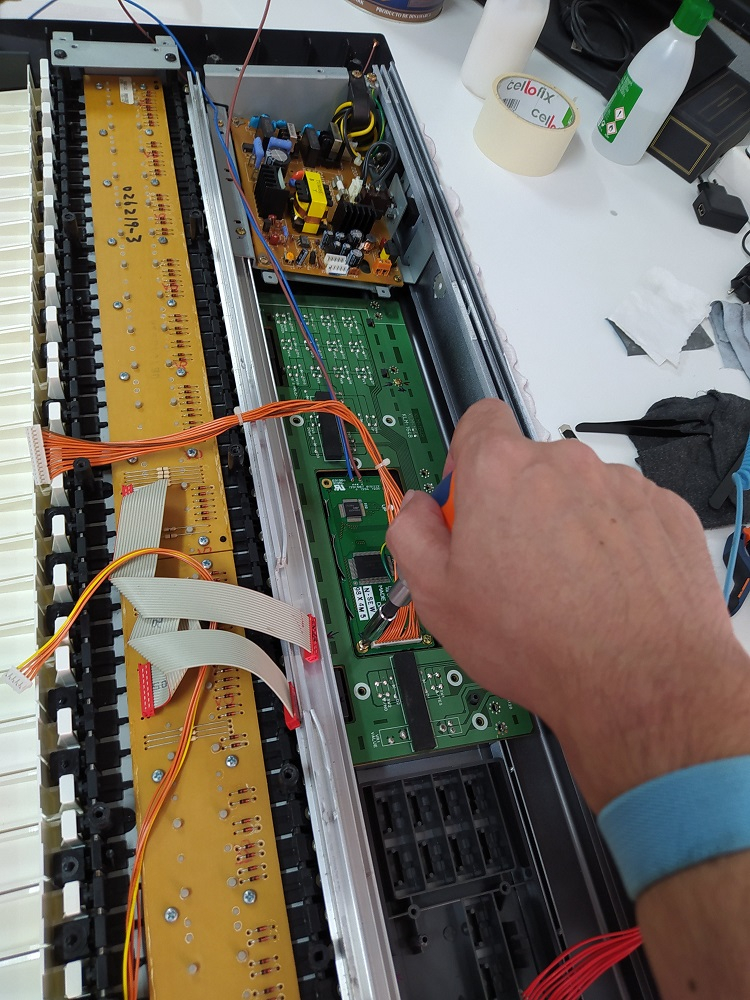

Es importante revisar los puntos de contactos de masa que hayan podido quedar tapados por la pintura y lijarlos. Debí taparlos antes de pintar pero se me olvidó ese detalle.

Y he aquí el resultado final:

Y con esto, por fin, termino este proyecto. Ha sido mucho tiempo invertido. Más de lo que me esperaba. Pero creo que el resultado merece la pena. Espero que su dueño haya quedado contento y ese teclado le de muchos éxitos.

Ahora pasaré un tiempo con otros proyectos diferentes, pero os aviso de que tengo un Tritón Classic preparado para hacer con él algunas travesuras. Por cierto, si alguien tiene una tarjeta SCSI para el Tritón y me la vende a un precio razonable, le estaré muy agradecido (si me la regala le hago la ola, jajajajajaja)

Bueno chic@s, un fuerte abrazo a tod@s y cuidaos mucho.